Техника - молодёжи 1958-08, страница 28

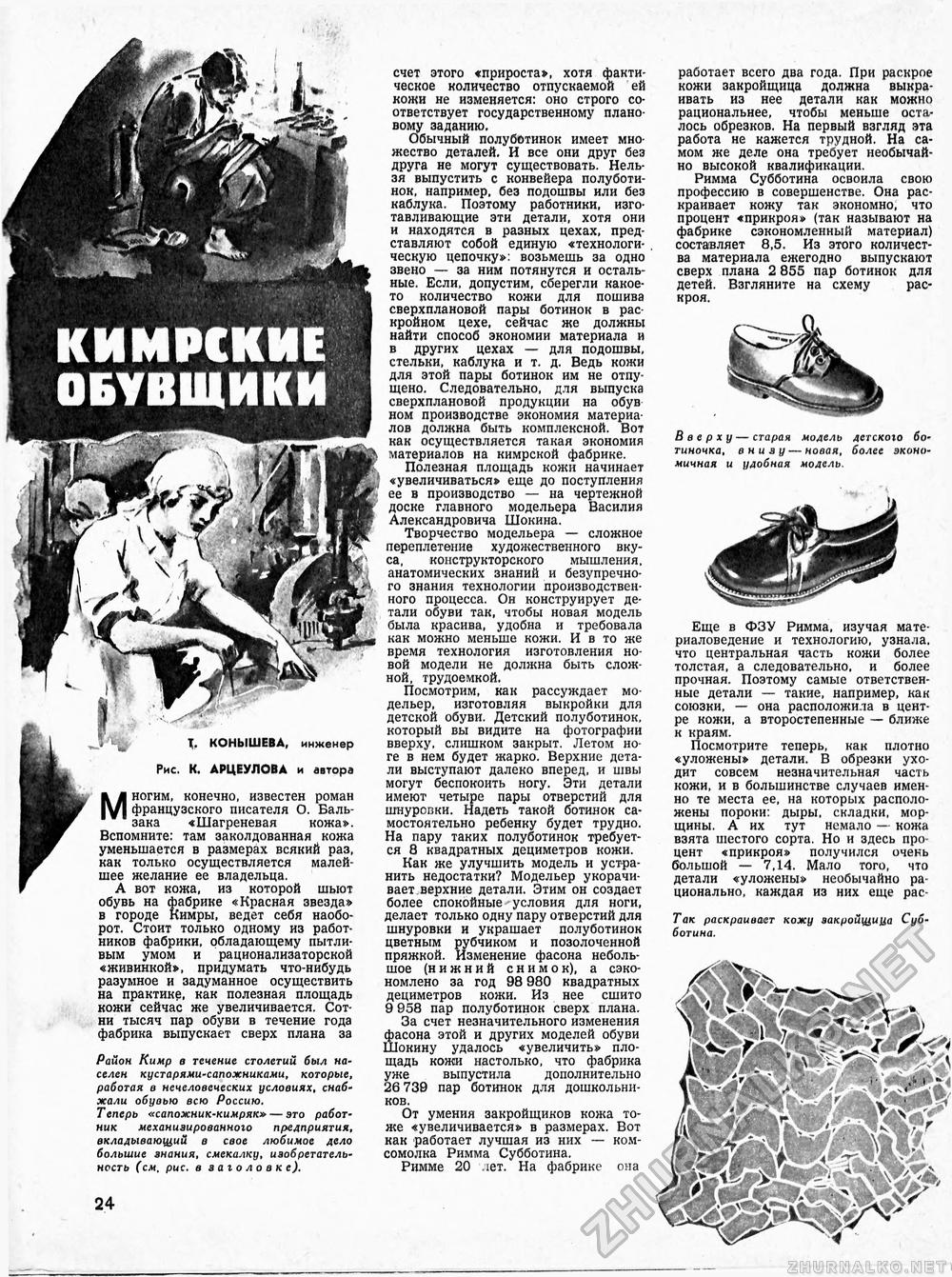

т. КОНЫШЕВА, инженер Рис. К. АРЦЕУЛОВА и автора Многим, конечно, известен роман французского писателя О. Бальзака «Шагреневая кожа». Вспомните: там заколдованная кожа уменьшается в размерах всякий раз, как только осуществляется малейшее желание ее владельца. А вот кожа, из которой шьют обувь на фабрике «Красная звезда» в городе Кимры, ведет себя наоборот. Стоит только одному из работников фабрики, обладающему пытливым умом и рационализаторской «живинкой», придумать что-нибудь разумное и задуманное осуществить на практике, как полезная площадь кожи сейчас же увеличивается. Сотни тысяч пар обуви в течение года фабрика выпускает сверх плана за Район Кимр в течение столетий был населен кустарями-сапожниками, которые, работая в нечеловеческих условиях, снабжали обувью всю Россию. Теперь «сапожник-кимряк» — это работник механизированного предприятия, вкладывающий в свое любимое дело большие знания, смекалку, изобретательность (см, рис. в заголовке). 24 счет этого «прироста», хотя фактическое количество отпускаемой ей кожи не изменяется: оно строго соответствует государственному плановому заданию. Обычный полуботинок имеет множество деталей. И все они друг без друга не могут существовать. Нельзя выпустить с конвейера полуботинок, например, без подошвы или без каблука. Поэтому работники, изготавливающие эти детали, хотя они и находятся в разных цехах, представляют собой единую «технологическую цепочку»: возьмешь за одно звено — за ним потянутся и остальные. Если, допустим, сберегли какое-то количество кожи для пошива сверхплановой пары ботинок в раскройном цехе, сейчас же должны найти способ экономии материала и в других цехах — для подошвы, стельки, каблука и т. д. Ведь кожи для этой пары ботинок им не отпущено. Следовательно, для выпуска сверхплановой продукции на обувном производстве экономия материалов должна быть комплексной. Вот как осуществляется такая экономия материалов на кимрской фабрике. Полезная площадь кожи начинает «увеличиваться» еще до поступления ее в производство — на чертежной доске главного модельера Василия Александровича Шокина. Творчество модельера — сложное переплетение художественного вкуса, конструкторского мышления, анатомических знаний и безупречного знания технологии производственного процесса. Он конструирует детали обуви так, чтобы новая модель была красива, удобна и требовала как можно меньше кожи. И в то же время технология изготовления новой модели не должна быть сложной, трудоемкой. Посмотрим, как рассуждает модельер, изготовляя выкройки для детской обуви. Детский полуботинок, который вы видите на фотографии вверху, слишком закрыт. Летом ноге в нем будет жарко. Верхние детали выступают далеко вперед, и швы могут беспокоить ногу. Эти детали имеют четыре пары отверстий для шнуровки. Надеть такой ботинок самостоятельно ребенку будет трудно. На пару таких полуботинок требуется 8 квадратных дециметров кожи. Как же улучшить модель и устранить недостатки? Модельер укорачивает верхние детали. Этим он создает более спокойные > условия для ноги, делает только одну пару отверстий для шнуровки и украшает полуботинок цветным рубчиком и позолоченной пряжкой. Изменение фасона небольшое (нижний снимок), а сэкономлено за год 98 980 квадратных дециметров кожи. Из нее сшито 9 958 пар полуботинок сверх плана. За счет незначительного изменения фасона этой и других моделей обуви Шокину удалось «увеличить» площадь кожи настолько, что фабрика уже выпустила дополнительно 26 739 пар ботинок для дошкольников. От умения закройщиков кожа тоже «увеличивается» в размерах. Вот как работает лучшая из них — комсомолка Римма Субботина. Римме 20 лет. На фабрике она работает всего два года. При раскрое кожи закройщица должна выкраивать из нее детали как можно рациональнее, чтобы меньше осталось обрезков. На первый взгляд эта работа не кажется трудной. На самом же деле она требует необычайно высокой квалификации. Римма Субботина освоила свою профессию в совершенстве. Она раскраивает кожу так экономно, что процент «прикроя» (так называют на фабрике сэкономленный материал) составляет 8,5. Из этого количества материала ежегодно выпускают сверх плана 2 855 пар ботинок для детей. Взгляните на схему раскроя. Вверху — старая модель детского ботиночка, внизу — новая, более экономичная и удобная модель. Еще в ФЗУ Римма, изучая материаловедение и технологию, узнала, что центральная часть кожи более толстая, а следовательно, и более прочная. Поэтому самые ответственные детали — такие, например, как союзки, — она расположила в центре кожи, а второстепенные — ближе к краям. Посмотрите теперь, как плотно «уложены» детали. В обрезки уходит совсем незначительная часть кожи, и в большинстве случаев именно те места ее, на которых расположены пороки: дыры, складки, морщины. А их тут немало — кожа взята шестого сорта. Но и здесь процент «прикроя» получился очень большой — 7,14. Мало того, что детали «уложены» необычайно рационально, каждая из них еще рас- Так раскраивает кожу закройщица Субботина. t |