Техника - молодёжи 1960-12, страница 15

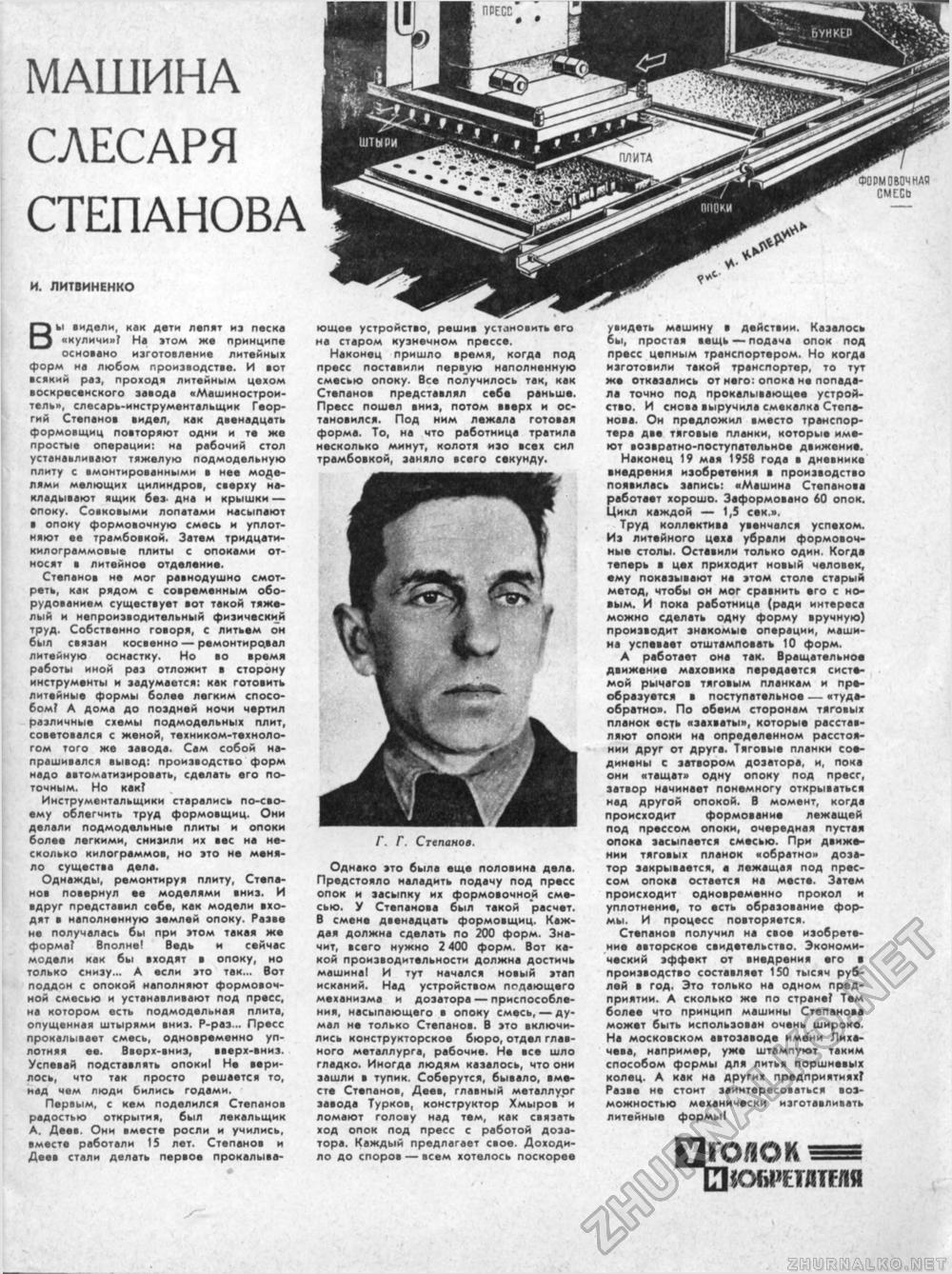

МАШИНА СЛЕСАРЯ СТЕПАНОВАИ. ЯИТВИНЕНКО Вы видели, как дети лепят из песка «куличи»? На этом же принципе основано изготовление литейных форм на любом производстве. И вот всякий раз, проходя литейным цехом воскресенского завода «Машиностроитель», слесарь-инструментальщик Георгий Степанов видел, как двенадцать формовщиц повторяют одни и те же простые операции: на рабочий стол устанавливают тяжелую подмодельную плиту с вмонтированными в нее моделями мелющих цилиндров, сверху не-кладыеают ящик без дна и крышки — опоку. Совковыми лопвтами насыпают в опоку формовочную смесь и уплотняют ее трамбовкой. Затем тридцатикилограммовые плиты с опоками относят в литейное отделение. Степеное не мог равнодушно смотреть, как рядом с современным оборудованием существует вот такой тяжелый и непроизводительный физический труд. Собственно говоря, с литьем он был связан косвенно — ремонтировал литейную оснастку. Но во время работы иной раз отложит в сторону инструменты и задумается: как готовить литейные формы более легким способом? А дома до поздней ночи чертил различные схемы подмодельных плит, советоввлся с женой, техииком-техноло-гом того же заводе. Сам собой напрашивался вывод: производство форм надо автоматизировать, сделеть его поточным. Но как? Инструментальщики старелись по-своему облегчить труд формовщиц. Они делели подмодельные плиты и опоки более легкими, снизили их вес на несколько килогреммов, но это не меняло существа дела. Однажды, ремонтируя плиту, Степеное повернул ее моделями вниз. И вдруг предстевил себе, как модели входят в наполненную землей опоку. Резее не получалась бы при этом такая же форма? Вполне! Ведь и сейчас модели как бы входят в опоку, но только снизу... А если это тек... Вот поддон с опокой неполняют формовочной смесью и уствнввливают под пресс, на котором есть подмодельная плита, опущенная штырями вниз. Р-раз... Пресс прокалывеет смесь, одновременно уплотняя ее. Вверх-вниз, вверх-вниз. Успевай подставлять опоки! Не верилось, что так просто решается то, над чем люди бились годами. Первым, с кем поделился Степанов радостью открытия, был лекельщик А. Деев. Они вместе росли и учились, вместе работали 15 лет. Степанов и Деев стали делать первое прокалыва- i ФОРМОВОЧНАЯ СМЕСЬ ющое устройство, решив установить его не старом кузнечном прессе. Наконец пришло время, когда под пресс постевили первую неполненную смесью опоку. Все получилось так, как Степанов представлял себе раньше. Пресс пошел вниз, потом вверх и остановился. Под ним лежала готовая форма. То, на что работнице третиле несколько минут, колотя изо всех сил трамбовкой, заняло всего секунду. Г. Г. Степанов. Однвко это былв еще половина дела. Предстояло наладить подачу под пресс опок и засыпку их формовочной смесью. У Степанова был такой расчет. В смене двенадцать формовщиц. Каждая должна сделать по 200 форм. Значит, всего нужно 2 400 форм. Вот ке-кой производительности должна достичь машина! И тут начался новый этап исканий. Над устройством подающего механизма и дозатора — приспособления, насыпающего в опоку смесь,— думал не только Степанов. В это включились конструкторское бюро, отдел гневного металлурге, ребочие. Не все шло гладко. Иногда людям казалось, что они зашли в тупик. Соберутся, бывало, вместе Степанов, Деев, главный металлург заводе Турков, конструктор Хмыров и ломеют голову над тем, как связать ход опок под пресс с работой дозатора. Каждый предлагает свое. Доходило до споров — всем хотелось поскорее увидеть машину в действии. Казалось бы, простая вещь — подача опок под пресс цепным транспортером. Но когда изготовили такой транспортер, то тут же откезались от него: опока не попадала точно под прокалывающее устройство. И снова выручилв смекалка Степанова. Он предложил вместо транспортера две тяговые пленки, которые имеют возвратно-поступательное движение. Наконец 19 мая 1958 года в дневнике внедрения изобретения в производство появилесь запись: «Машина Степанова работает хорошо. Заформовено 60 опок. Цикл каждой —■ 1,5 сек.». Труд коллектива увенчался успехом. Из литейного цеха убрали формовочные столы. Оставили только один. Когдв теперь в цех приходит новый человек, ему покезывеют не этом столе старый метод, чтобы он мог сравнить его с новым. И пока работница (ради интереса можно сделать одну форму вручную) производит знакомые операции, машина успевает отштамповать 10 форм. А работает оие так. Вращательное движение маховика передается системой рычагов тяговым планкам и преобразуется в поступательное — «туда-обратно». По обеим сторонам тяговых планок есть «зехевты», которые рвсстве-ляют опоки на определенном расстоянии Друг от друга. Тяговые планки соединены с затвором дозатора, и, пока они «тащат» одну опоку под пресс, затвор начинает понемногу открываться над другой опокой. В момент, когда происходит формование лежащей под прессом опоки, очередная пустая опока засыпается смесью. При движении тяговых планок «обратно» дозатор закрывается, е лежащая под прессом опока остается на месте. Затем происходит одновременно прокол и уплотнение, то есть образоввние формы. И процесс повторяется. Степанов получил на свое изобретение евторское свидетельство. Экономический эффект от внедрения его в производство состевляет 150 тысяч рублей в год. Это только на одном предприятии. А сколько же по стране? Тем более что принцип машины Степанова может быть использован очень широко. На московском еетозаеоде имени Лихе-чееа, например, уже штампуют таким способом формы для литья поршневых колец. А как на Других предприятиях? Разве не стоит заинтересоваться возможностью механически изготавливать литейные формы! rs ГОЛО К ютлмш |