Техника - молодёжи 1978-12, страница 6

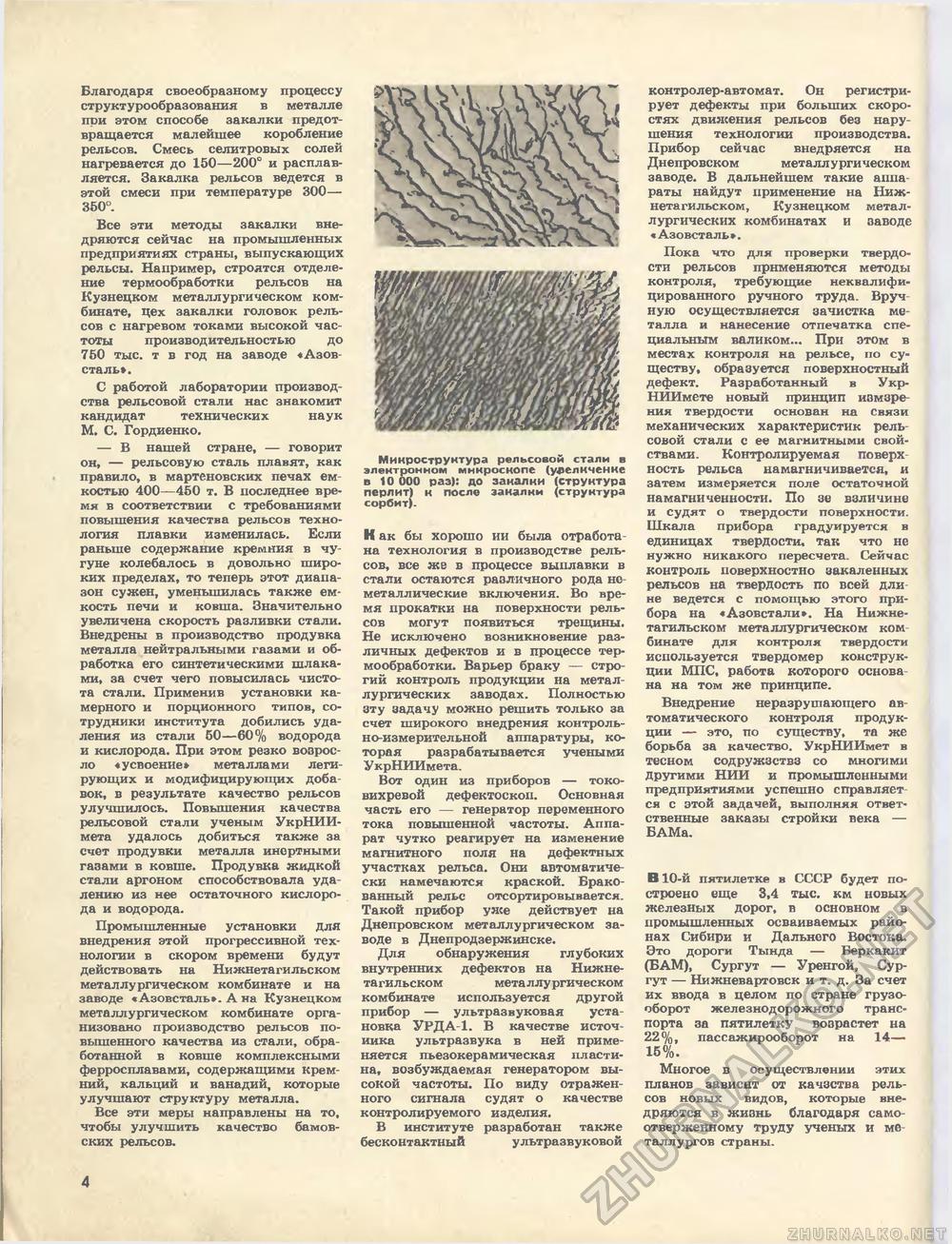

Благодаря своеобразному процессу структурообразования в металле при этом способе закалки предотвращается малейшее коробление рельсов. Смесь селитровых солей нагревается до 150—200° и расплавляется. Закалка рельсов ведется в этой смеси при температуре 300— 350°. Все эти методы закалки внедряются сейчас на промышленных предприятиях страны, выпускающих рельсы. Например, строятся отделение термообработки рельсов на Кузнецком металлургическом комбинате, цех закалки головок рельсов с нагревом токами высокой частоты производительностью до 750 тыс. т в год на заводе «Азов сталь». С работой лаборатории производства рельсовой стали нас знакомит кандидат технических наук М. С. Гордиенко. — В нашей стране, — говорит он, — рельсовую сталь плавят, как правило, в мартеновских печах ем костью 400—450 т. В последнее время в соответствии с требованиями повышения качества рельсов технология плавки изменилась. Если раньше содержание кремния в чугуне колебалось в довольно широких пределах, то теперь этот диапазон сужен, уменьшилась также емкость печи и ковша. Значительно увеличена скорость разливки стали. Внедрены в производство продувка металла нейтральными газами и обработка его синтетическими шлаками, за счет чего повысилась чистота стали. Применив установки камерного и порционного типов, сотрудники института добились удаления из стали 50—60% водорода и кислорода. При этом резко возросло «усвоение» металлами легирующих и модифицирующих добавок, в результате качество рельсов улучшилось. Повышения качества рельсовой стали ученым УкрНИИ-мета удалось добиться также за счет продувки металла инертными газами в ковше. Продувка жидкой стали аргоном способствовала удалению из нее остаточного кислорода и водорода. Промышленные установки для внедрения этой прогрессивной технологии в скором времени будут действовать на Нижнетагильском металлургическом комбинате и на заводе «Азовсталь». А на Кузнецком металлургическом комбинате организовано производство рельсов повышенного качества из стали, обработанной в ковше комплексными ферросплавами, содержащими кремний, кальций и ванадий, которые улучшают структуру металла. Все эти меры направлены на то, чтобы улучшить качество бамов-ских рельсов. Микроструктура рельсовой стали в электронном микроскопе (увеличение в 10 000 раз): до закалки (структура перлит) к после закалки (структура сорбит). Н ак бы хорошо ии была отработана технология в производстве рельсов, все же в процессе выплавки в стали остаются различного рода неметаллические включения. Во время прокатки на поверхности рельсов могут появиться трещины. Не исключено возникновение различных дефектов и в процессе термообработки. Барьер браку — строгий контроль продукции на металлургических заводах. Полностью эту задачу можно решить только за счет широкого внедрения контрольно-измерительной аппаратуры, которая разрабатывается учеными УкрНИИмета. Вот один из приборов — токо-вихревой дефектоскоп. Основная часть его — генератор переменного тока повышенной частоты. Аппарат чутко реагирует на изменение магнитного поля на дефектных участках рельса. Они автоматически намечаются краской. Бракованный рельс отсортировывается. Такой прибор уже действует на Днепровском металлургическом заводе в Днепродзержинске. Для обнаружения глубоких внутренних дефектов на Нижнетагильском металлургическом комбинате используется другой прибор — ультразвуковая установка УРДА 1. В качестве источника ультразвука в ней применяется пьезокерамическая пластина, возбуждаемая генератором высокой частоты. По виду отраженного сигнала судят о качестве контролируемого изделия. В институте разработан также бесконтактный ультразвуковой контролер-автомат. Он регистрирует дефекты при больших скоростях движения рельсов без нарушения технологии производства. Прибор сейчас внедряется на Днепровском металлургическом заводе. В дальнейшем такие аппараты найдут применение на Нижнетагильском, Кузнецком металлургических комбинатах и заводе «Азовсталь». Пока что для проверки твердости рельсов применяются методы контроля, требующие неквалифицированного ручного труда. Вруч ную осуществляется зачистка металла и нанесение отпечатка специальным валиком... При этом в местах контроля на рельсе, по существу, образуется поверхностный дефект. Разработанный в Укр-НИИмете новый принцип измерения твердости основан на связи механических характеристик рельсовой стали с ее магнитными свойствами. Контролируемая поверхность рельса намагничивается, и затем измеряется поле остаточной намагниченности. По зе величине и судят о твердости поверхности. Шкала прибора градуируется в единицах твердости, так что не нужно никакого пересчета. Сейчас контроль поверхностно закаленных рельсов на твердость по всей дли не ведется с помощью этого прибора на «Азовстали». На Нижнетагильском металлургическом комбинате для контроля твердости используется твердомер конструкции MIIC, работа которого основа на на том же принципе. Внедрение неразрушающего автоматического контроля продукции — это, по существу, та же борьба за качество. УкрНИИмет в тесном содружестве со многими другими НИИ и промышленными предприятиями успешно справляет ся с этой задачей, выполняя ответственные заказы стройки века — БАМа. В 10-й пятилетке в СССР будет построено еще 3,4 тыс. км новых железных дорог, в основном в промышленных осваиваемых районах Сибири и Дальнего Востока. Это дороги Тында — Беркакит (БАМ), Сургут — Уренгой, Сургут — Нижневартовск и т. д. За счет их ввода в целом по стране грузооборот железнодорожного транспорта за пятилетку возрастет на 22%, пассажирооборот на 14— 15%. Многое в осуществлении этих планов зависит от качества рельсов новых видов, которые внедряются в жизнь благодаря самоотверженному труду ученых и металлургов страны. 4 |