Техника - молодёжи 1950-05, страница 12

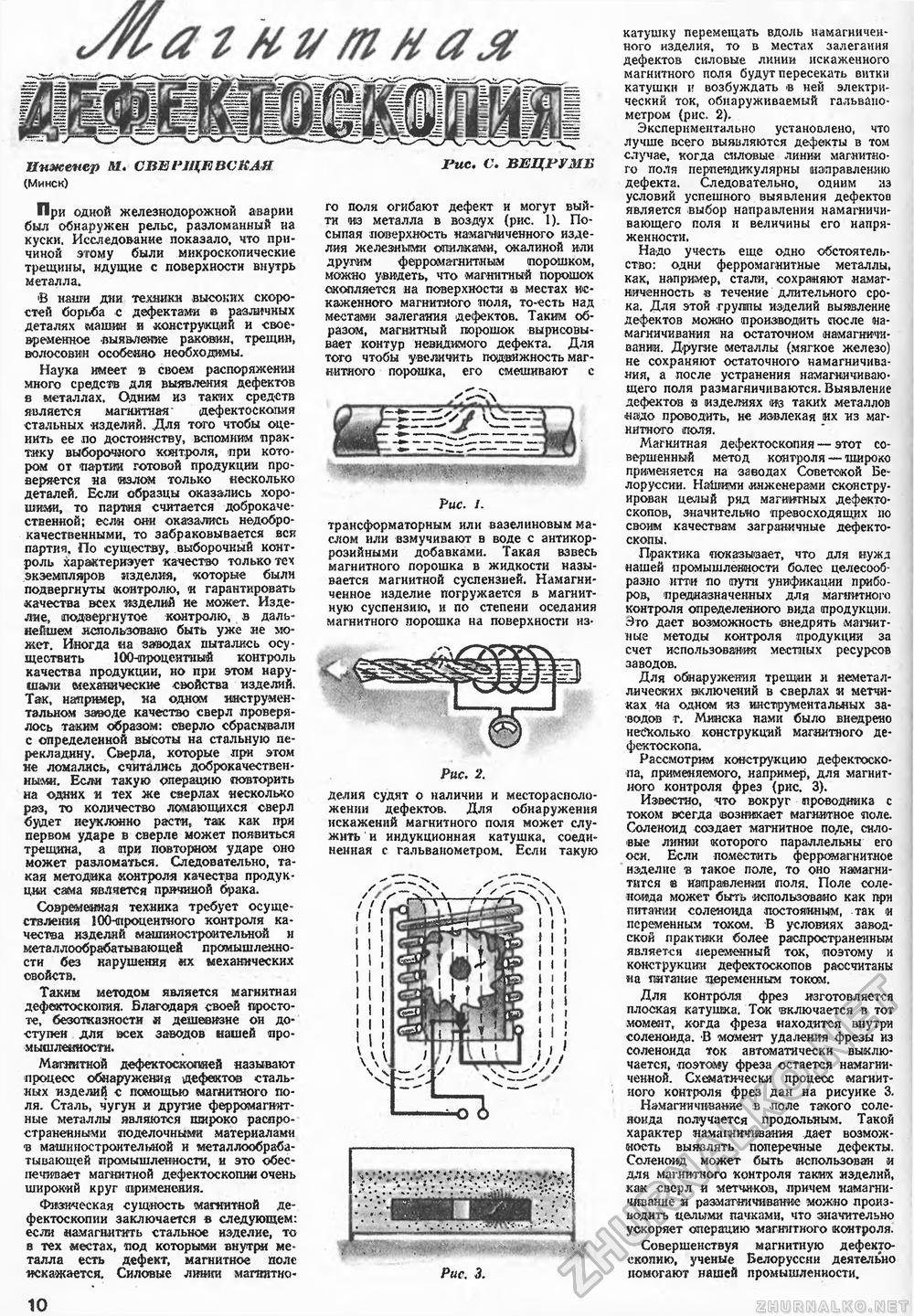

Л а t иг/ т мая Инженер М* С BE РЩЕ ВС КАЯ (Минск) При одной железнодорожной аварии был обнаружен рельс, разломанный на куски. Исследование показало, что причиной этому были микроскопические трещины, идущие с поверхности внутрь металла» ■В наши дни техники высоких скоростей борьба с дефектами в различных деталях машин и конструкций и своевременное выявление раковин, трещин, волосовин особенно необходимы. Наука имеет в своем распоряжении много средств для выявления дефектов в металлах. Одним из таких средств является магнитная - дефектоскопия стальных изделий. Для того чтобы оценить ее по достоинству, вспомним практику выборочного контроля, при котором от партии готовой продукции проверяется на «злом только несколько деталей. Если образцы оказались хорошими, то партия считается доброкачественной; если они оказались недоброкачественными, то забраковывается вся партия. По существу» выборочный контроль характеризует качество только тех экземпляров изделия, которые были подвергнуты контролю, и гарантировать качества всех изделий не может. Изделие, подвергнутое контролю, в дальнейшем использовано быть уже не может. Иногда на заводах пытались осуществить 100-процентный контроль качества продукции, но при этом нарушали механические свойства изделий. Так, например, на одном инструментальном заводе качество сверл проверялось таким образом: сверло сбрасывали с определенной высоты на стальную перекладину. Сверла, которые при этом не ломались, считались доброкачественными. Если такую операцию повторить на одних и тех же сверлах несколько раз, то количество ломающихся сверл будет неуклонно расти, так как при первом ударе в сверле может появиться трещина, а при повторном ударе оно может разломаться. Следовательно, такая методика контроля качества продукции сама является причиной брака. Современная техника требует осуществления 100-процентного контроля качества изделий машиностроительной и металлообрабатывающей промышленности без нарушения «х механических свойств. Таким методом является магнитная дефектоскопия. Благодаря своей простоте, безотказности и дешевизне он доступен для всех заводов нашей промышленности. Магнитной дефектоскопией называют процесс обнаружения дефектов стальных изделий с помощью магнитного поля. Сталь, чугун и другие ферромагнитные металлы являются широко распространенными поделочными материалами в машиностроительной и металлообрабатывающей промышленности, и это обеспечивает магнитной дефектоскопии очень широкий круг применения. Физическая сущность магнитной дефектоскопии заключается в следующем: если намагнитить стальное изделие, то в тех местах, под которыми внутри металла есть дефект, магнитное поле искажается. Силовые линии магнитно- 10 Рис. С. ВЕЦРУМВ го поля огибают дечфект и могут выйти т металла в воздух (рис. 1). Посыпая поверхность намагниченного изделия железными опилками, окалиной или друшм ферромагнитным порошком, можно увидеть, что магнитный порошок скопляется на поверхности в местах искаженного магнитного шля, то-есть над местами залегания дефектов. Таким образом, магнитный порошок вырисовывает контур невидимого дефекта. Для того чтобы увеличить подвижность магнитного порошка, его смешивают с др§дщ Рис. L трансформаторным или вазелиновым маслом или взмучивают в воде с антикоррозийными добавками. Такая взвесь магнитного порошка в жидкости называется магнитной суспензией. Намагниченное изделие погружается в магнитную суспензию, и по степени оседания магнитного порошка на поверхности из- Рис. 2. делия судят о наличии и месторасположении дефектов. Для обнаружения искажений магнитного поля может служить и индукционная катушка, соединенная с гальванометром. Если такую Рис. 3. катушку перемещать вдоль намагниченного изделия, то в местах залегания дефектов силовые линии искаженного магнитного поля будут пересекать витки катушки и возбуждать в ней электрический ток, обнаруживаемый гальванометром (рис. 2). Экспериментально установлено, что лучше всего выявляются дефекты в том случае, когда силовые линии магнитного поля перпендикулярны направлению дефекта. Следовательно, одним из условий успешного выявления дефектов является выбор направления намагничивающего поля и величины его напряженности. Надо учесть еще одно обстоятельство: одни ферромагнитные металлы, как, например, стали, сохраняют намагниченность в течение длительного срока. Для этой .грушы изделий выявление дефектов можно производить после намагничивания на остаточном намагничивании. Другие металлы (мягкое железо) не сохраняют остаточного намагничивания, а после устранения намагничиваю* щего поля размагничиваются. Выявление дефектов в изделиях из таких металлов надо проводить, не извлекая их из магнитного поля. Магнитная дефектоскопия — этот совершенный метод контроля — широко применяется на заводах Советской Белоруссии. Нашими инженерами сконструирован целый ряд магнитных дефектоскопов, значительно -превосходящих по своим качествам заграничные дефектоскопы. Практика показывает, что для иужд нашей промышленности более целесообразно итти по пути унификации приборов, предназначенных для магнитного контроля определенного вида продукции. Это дает возможность 'внедрять магнитные методы контроля продукция за счет использования местных ресурсов заводов. Для обнаружения трещин и неметаллических включений в сверлах и метчиках на одном из инструментальных заводов т. Минска нами было внедрено несколько конструкций магнитного дефектоскопа. Рассмотрим конструкцию дефектоскопа, применяемого, например, для магнитного контроля фрез (рис. 3). Известно, что вокруг проводника с током всегда возникает магнитное поле. Соленоид создает магнитное no/ie, силовые линии которого параллельны его оси. Если поместить ферромагнитное нэделие в такое поле, то оно намагни-т*$тся в направлении поля. Поле соленоида может быть 'использовано как гари питании соленоида постоянным, так и переменным током. В условиях заводской практики более распространенным является переменный ток, поэтому и конструкции дефектоскопов рассчитаны на питание переменным током. Для контроля фрез изготовляется плоская катушка. Ток включается в тот момент» когда фреза находится внутри соленоида. -В момент удаления фрезы из соленоида ток автоматически выключается, поэтому фреза остается намагниченной. Схематически процесс магнитного контроля фрез дан на рисунке 3. Намагничивание в поле такого соленоида получается продольным. Такой характер намагничивания дает возможность выявлять поперечные дефекты. Соленоид может быть использован и для магнитного контроля таких изделий, как сверл и метчиков, причем намагничивание и размагничивание можно производить целыми пачками, что значительно ускоряет операцию магнитного контроля. Совершенствуя магнитную дефектоскопию, ученые Белоруссии деятельно помогают нашей промышленности. |