Техника - молодёжи 1982-01, страница 41

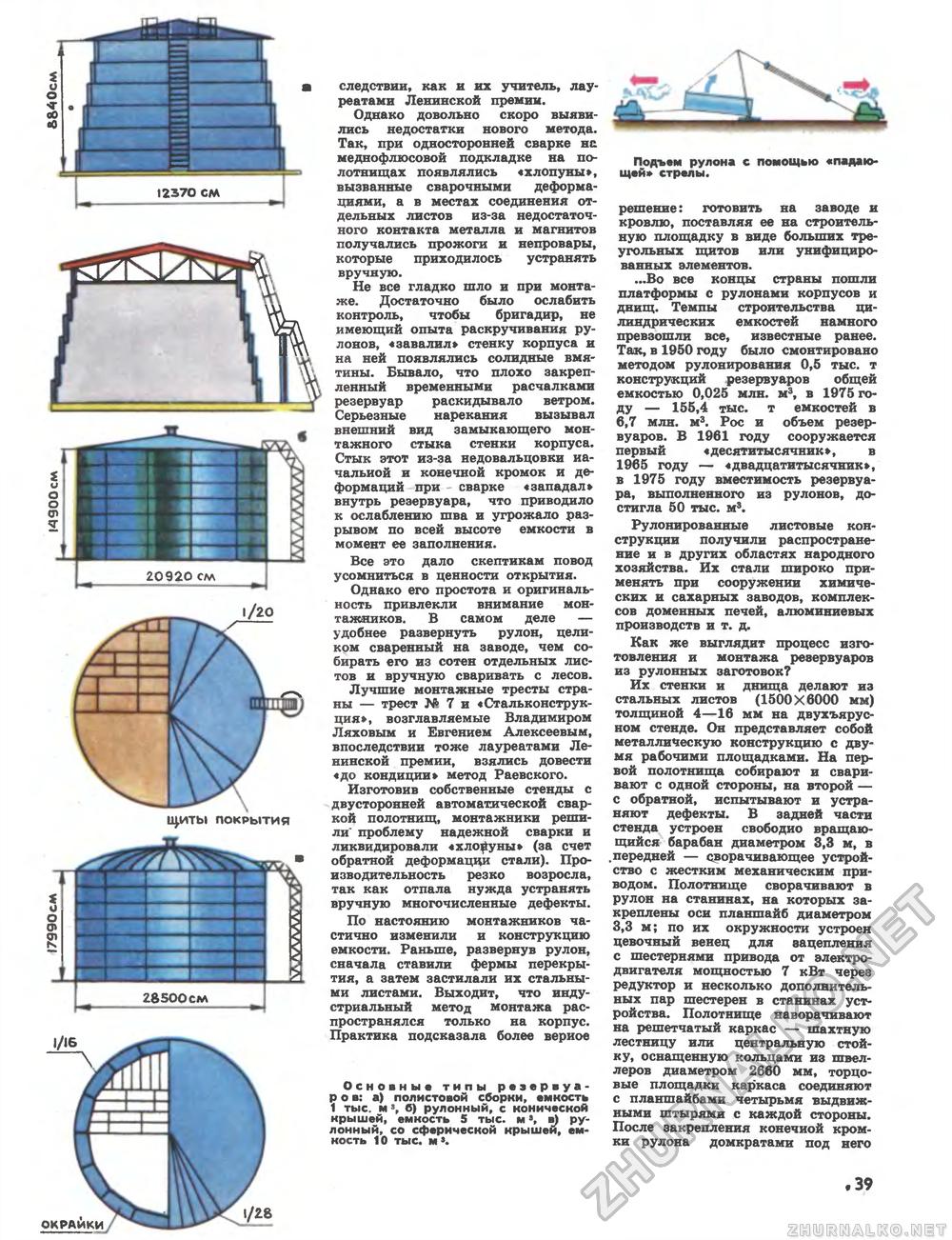

иулт Ь1 ПОКРЫТИЯ следствии, как и их учитель, лауреатами Ленинской премии. Однако довольно скоро выявились недостатки нового метода. Так, при односторонней сварке на меднофлюсовой подкладке на полотнищах появлялись «хлопуны», вызванные сварочными деформациями, а в местах соединения отдельных листов из-за недостаточного контакта металла и магнитов получались прожоги и непровары, которые приходилось устранять вручную. Не все гладко шло и при монтаже. Достаточно было ослабить контроль, чтобы бригадир, не имеющий опыта раскручивания рулонов, «завалил» стенку корпуса и на ней появлялись солидные вмятины. Бывало, что плохо закрепленный временными расчалками резервуар раскидывало ветром. Серьезные нарекания вызывал внешний вид замыкающего монтажного стыка стенки корпуса. Стык этот из-за недовальцовки начальной и конечной кромок и деформаций при сварке «западал» внутрь резервуара, что приводило к ослаблению шва и угрожало разрывом по всей высоте емкости в момент ее заполнения. Все это дало скептикам повод усомниться в ценности открытия. Однако его простота и оригинальность привлекли внимание монтажников. В самом деле — удобнее развернуть рулон, целиком сваренный на заводе, чем собирать его из сотен отдельных листов и вручную сваривать с лесов. Лучшие монтажные тресты страны — трест № 7 и «Стальконструк-ция», возглавляемые Владимиром Ляховым и Евгением Алексеевым, впоследствии тоже лауреатами Ленинской премии, взялись довести «до кондиции» метод Раевского. Изготовив собственные стенды с двусторонней автоматической сваркой полотнищ, монтажники решили проблему надежной сварки и ликвидировали «хлопуны» (за счет обратной деформации стали). Производительность резко возросла, так как отпала нужда устранять вручную многочисленные дефекты. По настоянию монтажников частично изменили и конструкцию емкости. Раньше, развернув рулон, сначала ставили фермы перекрытия, а затем застилали их стальными листами. Выходит, что индустриальный метод монтажа распространялся только на корпус. Практика подсказала более верное Основные типы резервуаров: а) полистовой сборки, емкость 1 тыс. м % б) рулонный, с конической крышей, емкость 5 тыс. мв) рулонный, со сферической крышей, емкость 10 тыс. м Подъем рулона с помощью «падающей» стрелы. решение: готовить на заводе и кровлю, поставляя ее на строительную площадку в виде больших треугольных щитов или унифицированных элементов. ...Во все концы страны пошли платформы с рулонами корпусов и днищ. Темпы строительства цилиндрических емкостей намного превзошли все, известные ранее. Так, в 1950 году было смонтировано методом рулоиирования 0,5 тыс. т конструкций резервуаров общей емкостью 0,025 млн. м3, в 1975 году — 155,4 тыс. т емкостей в 6,7 млн. м3. Рос и объем резервуаров. В 1961 году сооружается первый «десятитысячник», в 1965 году — «двадцатитысячник», в 1975 году вместимость резервуара, выполненного из рулонов, достигла 50 тыс. м3. Рулонированные листовые конструкции получили распространение и в других областях народного хозяйства. Их стали широко применять при сооружении химических и сахарных заводов, комплексов доменных печей, алюминиевых производств и т. д. Как же выглядит процесс изготовления и монтажа резервуаров из рулонных заготовок? Их стенки и днища делают из стальных листов (1500X6000 мм) толщиной 4—16 мм на двухъярусном стенде. Он представляет собой металлическую конструкцию с двумя рабочими площадками. На первой полотнища собирают и сваривают с одной стороны, на второй — с обратной, испытывают и устраняют дефекты. В задней части стенда устроен свободно вращающийся барабан диаметром 3,3 м, в передней — сворачивающее устройство с жестким механическим приводом. Полотнище сворачивают в рулон на станинах, на которых закреплены оси планшайб диаметром 3,3 м; по их окружности устроен цевочный венец для зацепления с шестернями привода от электродвигателя мощностью 7 кВт череа редуктор и несколько дополнительных пар шестерен в станинах устройства. Полотнище наворачивают на решетчатый каркас — шахтную лестницу или центральную стойку, оснащенную кольцами из швеллеров диаметром 2660 мм, торцовые площадки каркаса соединяют с планшайбами четырьмя выдвижными штырями с каждой стороны. После закрепления конечной кромки рулона домкратами под него 28500см |