Техника - молодёжи 1987-06, страница 25

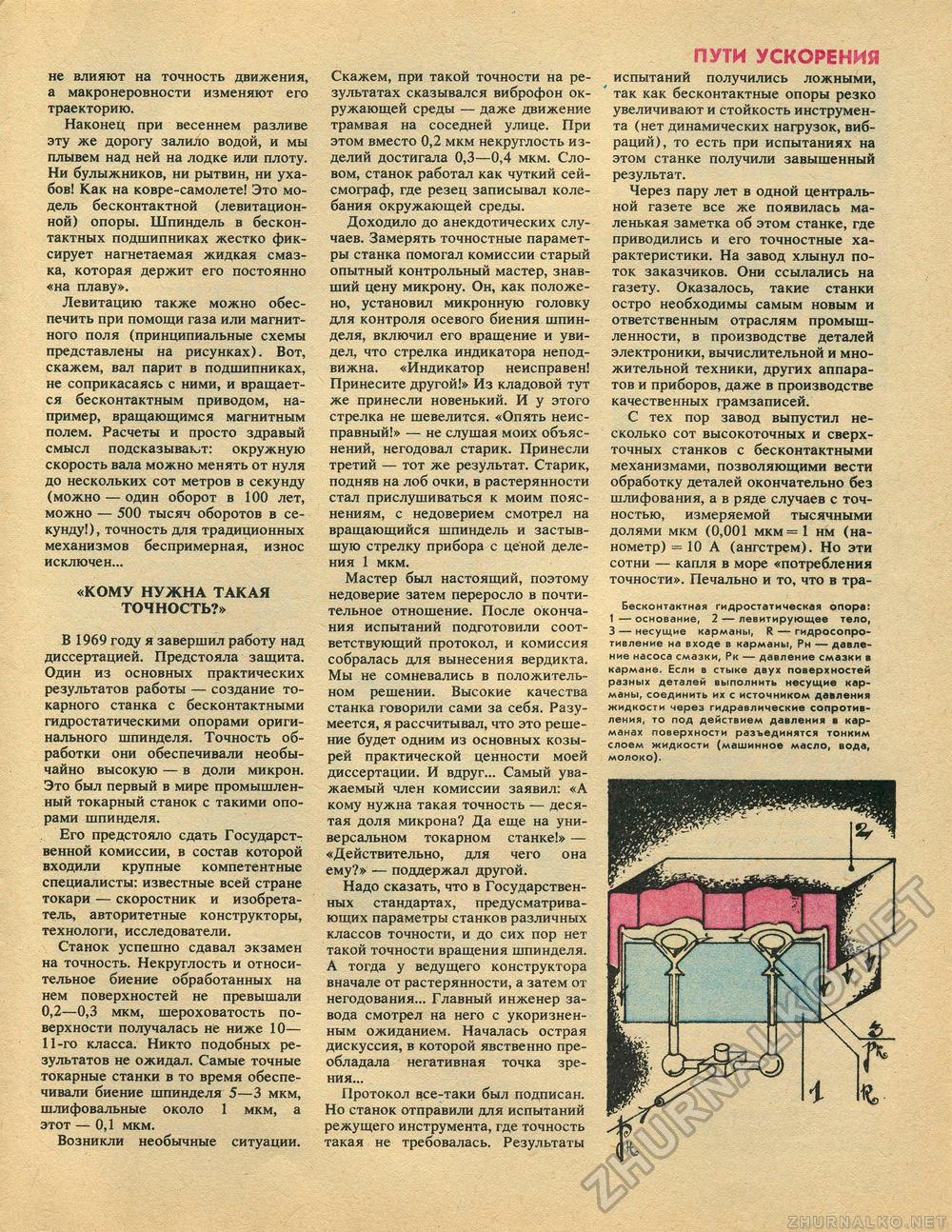

не влияют на точность движения, а макронеровности изменяют его траекторию. Наконец при весеннем разливе эту же дорогу залило водой, и мы плывем над ней на лодке или плоту. Ни булыжников, ни рытвин, ни ухабов! Как на ковре-самолете! Это модель бесконтактной (левитацион-ной) опоры. Шпиндель в бесконтактных подшипниках жестко фиксирует нагнетаемая жидкая смазка, которая держит его постоянно «на плаву». Левитацию также можно обеспечить при помощи газа или магнитного поля (принципиальные схемы представлены на рисунках). Вот, скажем, вал парит в подшипниках, не соприкасаясь с ними, и вращается бесконтактным приводом, например, вращающимся магнитным полем. Расчеты и просто здравый смысл подсказывает: окружную скорость вала можно менять от нуля до нескольких сот метров в секунду (можно — один оборот в 100 лет, можно — 500 тысяч оборотов в секунду!), точность для традиционных механизмов беспримерная, износ исключен... «КОМУ НУЖНА ТАКАЯ ТОЧНОСТЬ?» В 1969 году я завершил работу над диссертацией. Предстояла защита. Один из основных практических результатов работы — создание токарного станка с бесконтактными гидростатическими опорами оригинального шпинделя. Точность обработки они обеспечивали необычайно высокую — в доли микрон. Это был первый в мире промышленный токарный станок с такими опорами шпинделя. Его предстояло сдать Государственной комиссии, в состав которой входили крупные компетентные специалисты: известные всей стране токари — скоростник и изобретатель, авторитетные конструкторы, технологи, исследователи. Станок успешно сдавал экзамен на точность. Некруглость и относительное биение обработанных на нем поверхностей не превышали 0,2—0,3 мкм, шероховатость поверхности получалась не ниже 10— 11-го класса. Никто подобных результатов не ожидал. Самые точные токарные станки в то время обеспечивали биение шпинделя 5—3 мкм, шлифовальные около 1 мкм, а этот — 0,1 мкм. Возникли необычные ситуации. Скажем, при такой точности на результатах сказывался виброфон окружающей среды — даже движение трамвая на соседней улице. При этом вместо 0,2 мкм некруглость изделий достигала 0,3—0,4 мкм. Словом, станок работал как чуткий сейсмограф, где резец записывал колебания окружающей среды. Доходило до анекдотических случаев. Замерять точностные параметры станка помогал комиссии старый опытный контрольный мастер, знавший цену микрону. Он, как положено, установил микронную головку для контроля осевого биения шпинделя, включил его вращение и увидел, что стрелка индикатора неподвижна. «Индикатор неисправен! Принесите другой!» Из кладовой тут же принесли новенький. И у этого стрелка не шевелится. «Опять неисправный!» — не слушая моих объяснений, негодовал старик. Принесли третий — тот же результат. Старик, подняв на лоб очки, в растерянности стал прислушиваться к моим пояснениям, с недоверием смотрел на вращающийся шпиндель и застывшую стрелку прибора с ценой деления 1 мкм. Мастер был настоящий, поэтому недоверие затем переросло в почтительное отношение. После окончания испытаний подготовили соответствующий протокол, и комиссия собралась для вынесения вердикта. Мы не сомневались в положительном решении. Высокие качества станка говорили сами за себя. Разумеется, я рассчитывал, что это решение будет одним из основных козырей практической ценности моей диссертации. И вдруг... Самый уважаемый член комиссии заявил: «А кому нужна такая точность — десятая доля микрона? Да еще на универсальном токарном станке!» — «Действительно, для чего она ему?» — поддержал другой. Надо сказать, что в Государственных стандартах, предусматривающих параметры станков различных классов точности, и до сих пор нет такой точности вращения шпинделя. А тогда у ведущего конструктора вначале от растерянности, а затем от негодования... Главный инженер завода смотрел на него с укоризненным ожиданием. Началась острая дискуссия, в которой явственно преобладала негативная точка зрения... Протокол все-таки был подписан. Но станок отправили для испытаний режущего инструмента, где точность такая не требовалась. Результаты пути ускоренияиспытаний получились ложными, так как бесконтактные опоры резко увеличивают и стойкость инструмента (нет динамических нагрузок, вибраций), то есть при испытаниях на этом станке получили завышенный результат. Через пару лет в одной центральной газете все же появилась маленькая заметка об этом станке, где приводились и его точностные характеристики. На завод хлынул поток заказчиков. Они ссылались на газету. Оказалось, такие станки остро необходимы самым новым и ответственным отраслям промышленности, в производстве деталей электроники, вычислительной и множительной техники, других аппаратов и приборов, даже в производстве качественных грамзаписей. С тех пор завод выпустил несколько сот высокоточных и сверхточных станков с бесконтактными механизмами, позволяющими вести обработку деталей окончательно без шлифования, а в ряде случаев с точностью, измеряемой тысячными долями мкм (0,001 мкм = 1 нм (нанометр) = 10 А (ангстрем). Но эти сотни — капля в море «потребления точности». Печально и то, что в тра- Бесконтактная гидростатическая опора: 1 — основание, 2 — левитирующее тело, 3 — несущие карманы, R — гидросопротивление на входе в карманы, Рн — давление насоса смазки, Рк — давление смазки в кармане. Если в стыке двух поверхностей разных деталей выполнить несущие карманы, соединить их с источником давления жидкости через гидравлические сопротивления, то под действием давления в карманах поверхности разъединятся тонким слоем жидкости (машинное масло, вода, молоко). |