Юный техник - для умелых рук 1988-03, страница 9

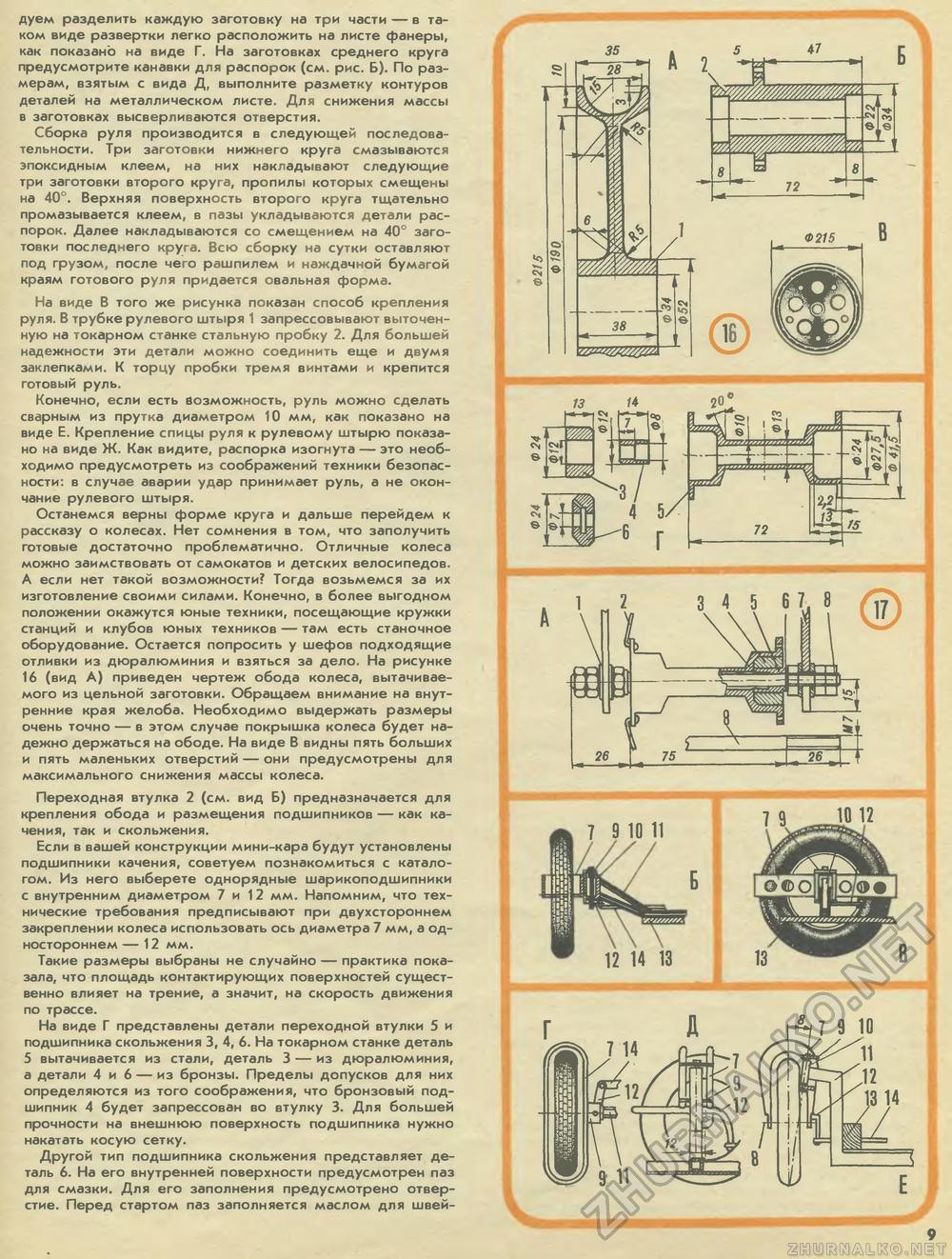

дуем разделить каждую заготовку на три части — в таком виде развертки легко расположить на листе фанеры, как показано на виде Г. На заготовках среднего круга предусмотрите канавки для распорок (см. рис. Б). По размерам, взятым с вида Д, выполните разметку контуров деталей на металлическом листе. Для снижения массы в заготовках высверливаются отверстия. Сборка руля производится в следующей последовательности. Три заготовки нижнего круга смазываются эпоксидным клеем, на них накладывают следующие три заготовки второго круга, пропилы которых смещены на 40°. Верхняя поверхность второго круга тщательно промазывается клеем, в пазы укладываются детали распорок. Далее накладываются со смещением на 40° заготовки последнего круга. Всю сборку на сутки оставляют под грузом, после чего рашпилем и наждачной бумагой краям готового руля придается овальная форма. На виде В того же рисунка показан способ крепления руля. В трубке рулевого штыря 1 запрессовывают выточенную на токарном станке стальную пробку 2. Для большей надежности эти детали можно соединить еще и двумя заклепками. К торцу пробки тремя винтами и крепится готовый руль. Конечно, если есть возможность, руль можно сделать сварным из прутка диаметром 10 мм, как показано на виде Е. Крепление спицы руля к рулевому штырю показано на виде Ж. Как видите, распорка изогнута — это необходимо предусмотреть из соображений техники безопасности: в случае аварии удар принимает руль, а не окончание рулевого штыря. Останемся верны форме круга и дальше перейдем к рассказу о колесах. Нет сомнения в том, что заполучить готовые достаточно проблематично. Отличные колеса можно заимствовать от самокатов и детских велосипедов. А если нет такой возможности? Тогда возьмемся за их изготовление своими силами. Конечно, в более выгодном положении окажутся юные техники, посещающие кружки станций и клубов юных техников — там есть станочное оборудование. Остается попросить у шефов подходящие отливки из дюралюминия и взяться за дело. На рисунке 16 (вид А) приведен чертеж обода колеса, вытачиваемого из цельной заготовки. Обращаем внимание на внутренние края желоба. Необходимо выдержать размеры очень точно — в этом случае покрышка колеса будет надежно держаться на ободе. На виде В видны пять больших и пять маленьких отверстий — они предусмотрены для максимального снижения массы колеса. Переходная втулка 2 (см. вид Б) предназначается для крепления обода и размещения подшипников — как качения, так и скольжения. Если в вашей конструкции мини-кара будут установлены подшипники качения, советуем познакомиться с каталогом. Из него выберете однорядные шарикоподшипники с внутренним диаметром 7 и 12 мм. Напомним, что технические требования предписывают при двухстороннем закреплении колеса использовать ось диаметра 7 мм, а одностороннем — 12 мм. Такие размеры выбраны не случайно — практика показала, что площадь контактирующих поверхностей существенно влияет на трение, а значит, на скорость движения по трассе. На виде Г представлены детали переходной втулки 5 и подшипника скольжения 3, 4, 6. На токарном станке деталь 5 вытачивается из стали, деталь 3 — из дюралюминия, а детали 4 и 6 — из бронзы. Пределы допусков для них определяются из того соображения, что бронзовый подшипник 4 будет запрессован во втулку 3. Для большей прочности на внешнюю поверхность подшипника нужно накатать косую сетку. Другой тип подшипника скольжения представляет деталь 6. На его внутренней поверхности предусмотрен паз для смазки. Для его заполнения предусмотрено отверстие. Перед стартом паз заполняется маслом для швей- А 7 9 10 11 12 14 13 10 12 Г 7 14 W 9' 11 |