Сделай Сам (Огонек) 1995-05, страница 59

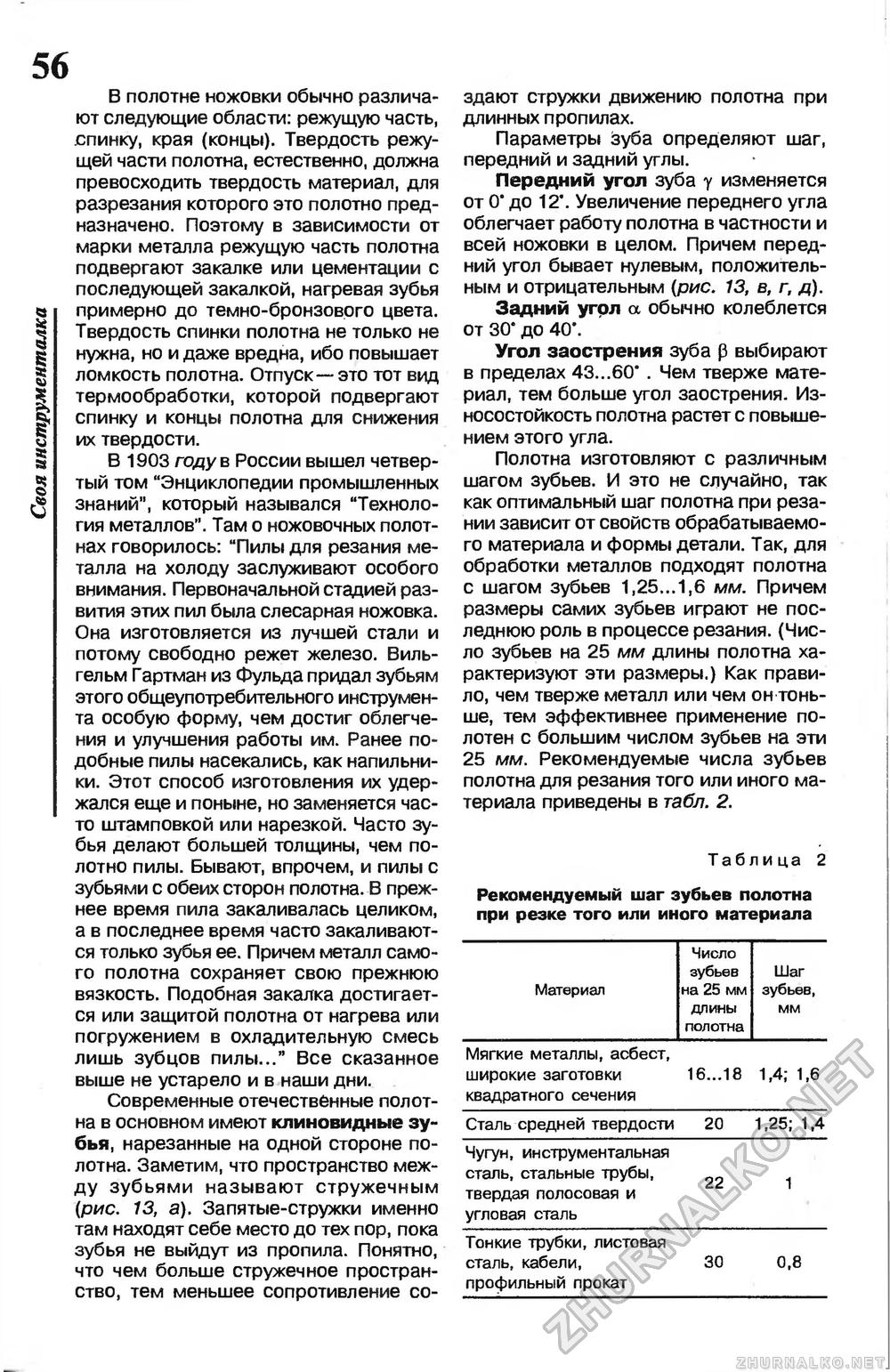

В полотне ножовки обычно различают следующие области: режущую часть, спинку, края (концы). Твердость режущей части полотна, естественно, должна превосходить твердость материал, для разрезания которого это полотно предназначено. Поэтому в зависимости от марки металла режущую часть полотна подвергают закалке или цементации с последующей закалкой, нагревая зубья примерно до темно-бронзового цвета. Твердость спинки полотна не только не нужна, но и даже вредна, ибо повышает ломкость полотна. Отпуск — это тот вид термообработки, которой подвергают спинку и концы полотна для снижения их твердости. В 1903 году в России вышел четвертый том "Энциклопедии промышленных знаний", который назывался "Технология металлов". Там о ножовочных полотнах говорилось: "Пилы для резания металла на холоду заслуживают особого внимания. Первоначальной стадией развития этих пил была слесарная ножовка. Она изготовляется из лучшей стали и потому свободно режет железо. Вильгельм Гартман из Фульда придал зубьям этого общеупотребительного инструмента особую форму, чем достиг облегчения и улучшения работы им. Ранее подобные пилы насекались, как напильники. Этот способ изготовления их удержался еще и поныне, но заменяется часто штамповкой или нарезкой. Часто зубья делают большей толщины, чем полотно пилы. Бывают, впрочем, и пилы с зубьями с обеих сторон полотна. В прежнее время пила закаливалась целиком, а в последнее время часто закаливаются только зубья ее. Причем металл самого полотна сохраняет свою прежнюю вязкость. Подобная закалка достигается или защитой полотна от нагрева или погружением в охладительную смесь лишь зубцов пилы..." Все сказанное выше не устарело и в наши дни. Современные отечественные полотна в основном имеют клиновидные зубья, нарезанные на одной стороне полотна. Заметим, что пространство между зубьями называют стружечным (рис. 13, а). Запятые-стружки именно там находят себе место до тех пор, пока зубья не выйдут из пропила. Понятно, что чем больше стружечное пространство, тем меньшее сопротивление со здают стружки движению полотна при длинных пропилах. Параметры зуба определяют шаг, передний и задний углы. Передний угол зуба у изменяется от 0' до 12'. Увеличение переднего угла облегчает работу полотна в частности и всей ножовки в целом. Причем передний угол бывает нулевым, положительным и отрицательным (рис. 13, в, г, д). Задний угол а обычно колеблется от 30' до 40'. Угол заострения зуба (3 выбирают в пределах 43...60" . Чем тверже материал, тем больше угол заострения. Износостойкость полотна растет с повышением этого угла. Полотна изготовляют с различным шагом зубьев. И это не случайно, так как оптимальный шаг полотна при резании зависит от свойств обрабатываемого материала и формы детали. Так, для обработки металлов подходят полотна с шагом зубьев 1,25...1,6 мм. Причем размеры самих зубьев играют не последнюю роль в процессе резания. (Число зубьев на 25 мм длины полотна характеризуют эти размеры.) Как правило, чем тверже металл или чем он тоньше, тем эффективнее применение полотен с большим числом зубьев на эти 25 мм. Рекомендуемые числа зубьев полотна для резания того или иного материала приведены в табл. 2. Таблица 2 Рекомендуемый шаг зубьев полотна при резке того или иного материала Таблица 2 Рекомендуемый шаг зубьев полотна при резке того или иного материала

|