Техника - молодёжи 1949-10, страница 23

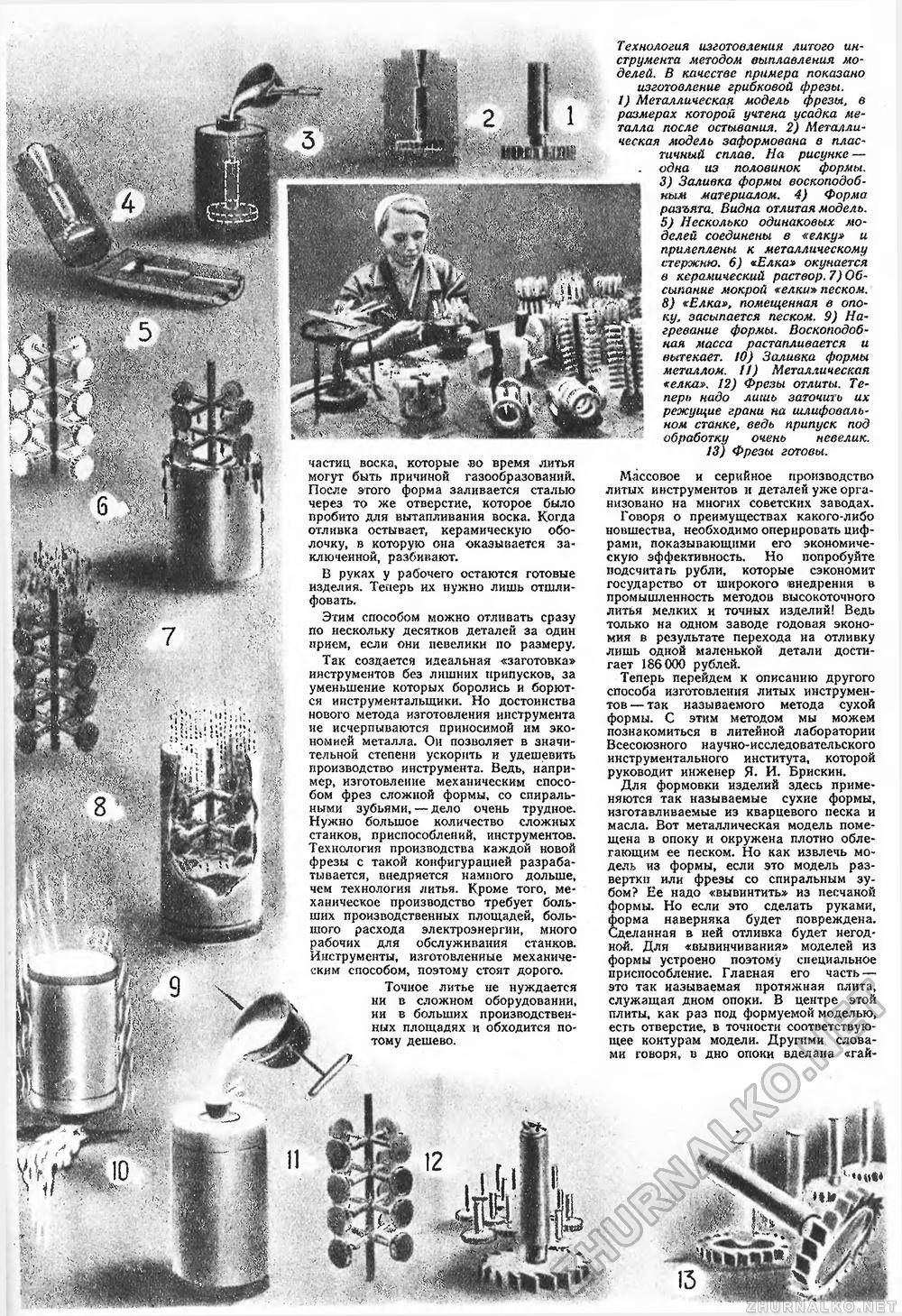

Технология изготовления литого инструмента методом выплавления моделей. В качестве примера показано изготовление грибковой фрезы. 1) Металлическая модель фрезы, в размерах которой учтена усадка металла после остывания. 2) Металлическая модель заформована в пластичный сплав. На рисунке — . одна из половинок формы. 3) Заливка формы воскоподоб-кым материалом. 4) Форма разъята. Видна отлитая модель. 5) Несколько одинаковых моделей соединены в «елку» и прилеплены к металлическому стержню. 6) *Елка» окунается в керамический раствор. 7) Обсыпание мокрой *елки» песком. 8) «Елка», помещенная в опоку, засыпается песком. 9) Нагревание формы* Воскоподоб-ная масса растапливается и вытекает. 10) Заливка формы металлом. 11) Металлическая «елка». 12) Фрезы отлиты. Теперь надо лишь заточить их режущие грани на шлифовальном станке, ведь припуск под обработку очень невелик. 13) Фрезы готовы. Массовое и серийное производство литых инструментов и деталей уже организовано на многих советских заводах. Говоря о преимуществах какого-либо новшества, необходимо оперировать цифрами, показывающими его экономическую эффективность. Но попробуйте подсчитать рубли, которые сэкономит государство от широкого "внедрения в промышленность методов высокоточного литья мелких н точных изделий! Ведь только на одном заводе годовая экономия в результате перехода на отливку лишь одной маленькой детали достигает 186000 рублей. Теперь перейдем к описанию другого способа изготовления литых инструментов — так называемого метода сухой формы. С этим методом мы можем познакомиться в литейной лаборатории Всесоюзного научно-исследовательского инструментального института, которой руководит инженер Я. И. Брискин. Для формовки изделий здесь применяются так называемые сухие формы, изготавливаемые из кварцевого песка и масла. Вот металлическая модель помещена в опоку и окружена плотно облегающим ее песком. Но как извлечь модель из формы, если это модель развертки или фрезы со спиральным зубом? Ее надо «вывинтить» из песчаной формы. Но если это сделать руками, форма наверняка будет повреждена. Сделанная в ней отливка будет негодной. Для «вывинчивания» моделей из формы устроено поэтому специальное приспособление. Главная его часть — это так называемая протяжная плита, служащая дном опоки. В центре этой плиты, как раз под формуемой моделью, есть отверстие, в точности соответствующее контурам модели. Другими словами говоря, в дно опоки вделана «гай- частиц воска, которые во время литья могут быть причиной газообразований. После этого форма заливается сталью через то же отверстие, которое было пробито для вытапливания воска. Когда отливка остывает, керамическую оболочку, в которую она оказывается заключенной, разбивают. В руках у рабочего остаются готовые изделия. Теперь их нужно лишь отшлифовать. Этим способом можно отливать сразу по нескольку десятков деталей за один прием, если они невелики по размеру. Так создается идеальная «заготовка» инструментов без лишних припусков, за уменьшение которых боролись и борются инструментальщики. Но достоинства нового метода изготовления инструмента не исчерпываются приносимой им экономией металла. Он позволяет в значительной степени ускорить и удешевить производство инструмента. Ведь, например, изготовление механическим способом фрез сложной формы, со спиральными зубьями, — дело очень трудное. Нужно большое количество сложных станков, приспособлений, инструментов. Технология производства каждой новой фрезы с такой конфигурацией разрабатывается, внедряется намного дольше, чем технология литья. Кроме того, механическое производство требует больших производственных площадей, большого расхода электроэнергии, много рабочих для обслуживания станков. Инструменты, изготовленные механическим способом, поэтому стоят дорого. Точное литье не нуждается ни в сложном оборудовании, ни в больших производственных площадях и обходится потому дешево. Щ |