Техника - молодёжи 1951-12, страница 8

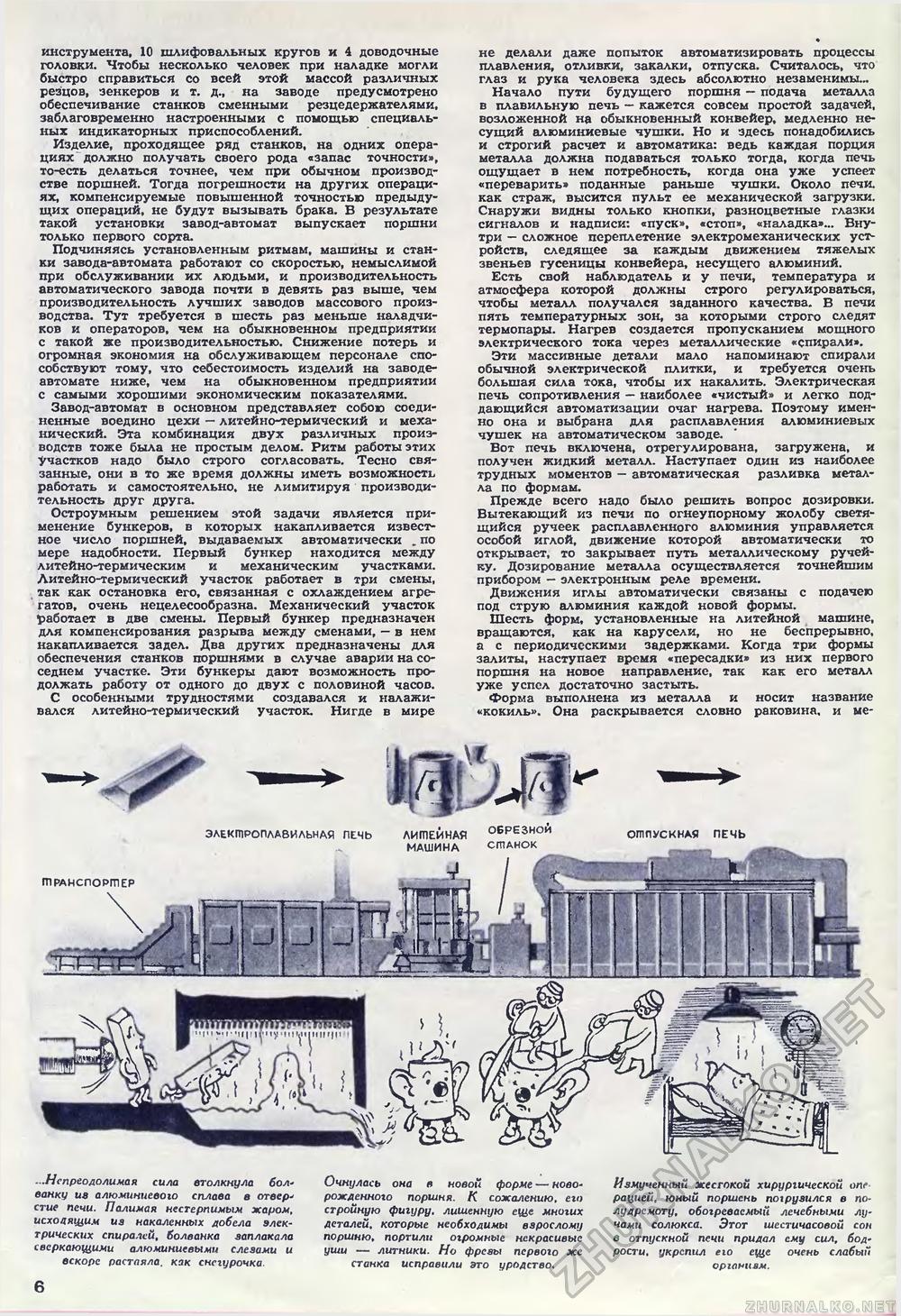

инструмента, 10 шлифовальных кругов и 4 доводочные головки. Чтобы несколько человек при наладке могли быстро справиться со всей этой массой различных резцов, зенкеров и т. д., на заводе предусмотрено обеспечивание станков сменными резцедержателями, заблаговременно настроенными с помощью специальных индикаторных приспособлений. Изделие, проходящее ряд станков, на одних операциях должно получать своего рода «запас точности», то-есть делаться точнее, чем при обычном производстве поршней. Тогда погрешности на других операциях, компенсируемые повышенной точностью предыдущих операций, не будут вызывать брака. В результате такой установки завод-автомат выпускает поршни только первого сорта. Подчиняясь установленным ритмам, машины и станки завода-автомата работают со скоростью, немыслимой при обслуживании их людьми, и производительность автоматического завода почти в девять раз выше, чем производительность лучших заводов массового производства. Тут требуется в шесть раз меньше наладчиков и операторов, чем на обыкновенном предприятии с такой же производительностью. Снижение потерь и огромная экономия на обслуживающем персонале способствуют тому, что себестоимость изделий на заводе-автомате ниже, чем на обыкновенном предприятии с самыми хорошими экономическим показателями. Завод-автомат в основном представляет собою соединенные воедино цехи — литейно-термический и механический. Эта комбинация двух различных производств тоже была не простым делом. Ритм работы этих Участков надо было строго согласовать. Тесно связанные, они в то же время должны иметь возможность работать и самостоятельно, не лимитируя производительность друг друга. Остроумным решением этой задачи является применение бункеров, в которых накапливается известное число поршней, выдаваемых автоматически _ по мере надобности. Первый бункер находится между литейно-термическим и механическим участками. Литейно-термический участок работает в три смены, так как остановка его, связанная с охлаждением агрегатов, очень нецелесообразна. Механический участок работает в две смены. Первый бункер предназначен для компенсирования разрыва между сменами, — в нем накапливается задел. Два других предназначены для обеспечения станков поршнями в случае аварии на соседнем участке. Эти бункеры дают возможность продолжать работу от одного до двух с половиной часов. С особенными трудностями создавался и налаживался литейно-термический участок. Нигде в мире не делали даже попыток автоматизировать процессы плавления, отливки, закалки, отпуска. Считалось, что глаз и рука человека здесь абсолютно незаменимы... Начало пути будущего поршня — подача металла в плавильную печь — кажется совсем простой задачей, возложенной на обыкновенный конвейер, медленно несущий алюминиевые чушки. Но и здесь понадобились и строгий расчет и автоматика: ведь каждая порция металла должна подаваться только тогда, когда печь ощущает в нем потребность, когда она уже успеет «переварить» поданные раньше чушки. Около печи, как страж, высится пульт ее механической загрузки. Снаружи видны только кнопки, разноцветные глазки сигналов и надписи: «пуск», «стоп», «наладка»... Внутри — сложное переплетение электромеханических устройств, следящее за каждым движением тяжелых звеньев гусеницы конвейера, несущего алюминий. Есть свой наблюдатель и у печи, температура и атмосфера которой должны строго регулироваться, чтобы металл получался заданного качества. В печи пять температурных зон, за которыми строго следят термопары. Нагрев создается пропусканием мощного электрического тока через металлические «спирали». Эти массивные детали мало напоминают спирали обычной электрической плитки, и требуется очень большая сила тока, чтобы их накалить. Электрическая печь сопротивления — наиболее «чистый» и легко поддающийся автоматизации очаг нагрева. Поэтому именно она и выбрана для расплавления алюминиевых чушек на автоматическом заводе. Вот печь включена, отрегулирована, загружена, и получен жидкий металл. Наступает один из наиболее трудных моментов — автоматическая разливка металла по формам. Прежде всего надо было решить вопрос дозировки. Вытекающий из печи по огнеупорному жолобу светящийся ручеек расплавленного алюминия управляется особой иглой, движение которой автоматически то открывает, то закрывает путь металлическому ручейку. Дозирование металла осуществляется точнейшим прибором — электронным реле времени. Движения иглы автоматически связаны с подачею под струю алюминия каждой новой формы. Шесть форм, установленные на литейной машине, вращаются, как на карусели, но не беспрерывно, а с периодическими задержками. Когда три формы залиты, наступает время «пересадки» из них первого поршня на новое направление, так как его металл уже успел достаточно застыть. Форма выполнена из металла и носит название ♦.кокиль». Она раскрывается словно раковина, и ые- огппускная печь элекшроплавильная печь лишенная обрезнои машина сп7анок шранспоршер —Непреодолимая сила втолкнула бол-ванку us алюминиевого сплава в отверг стие печи. Палимая нестерпимым жаром, исходящим из накаленных добела электрических спиралей, болванка заплакала сверкающими алюминиевыми слезами и вскоре растаяла, как снегурочка Очнулась она в новой форме — новорожденного поршня. К сожалению, его стройную фигуру, лишенную еще многих деталей, которые необходимы взрослому поршню, портили огромные некрасивые уши — литники. Но фрезы первого же станка исправили это уродство. Измученный жестокой хирургической one рацией, юный поршень погрузился в полудремоту, обогреваемый лечебными лучами солюкса. Этот шестичасовой сои в отпускной печи придал ему сил, бодрости. укрепил ею еще очень слабый организм. 6 |