Техника - молодёжи 1952-11, страница 13

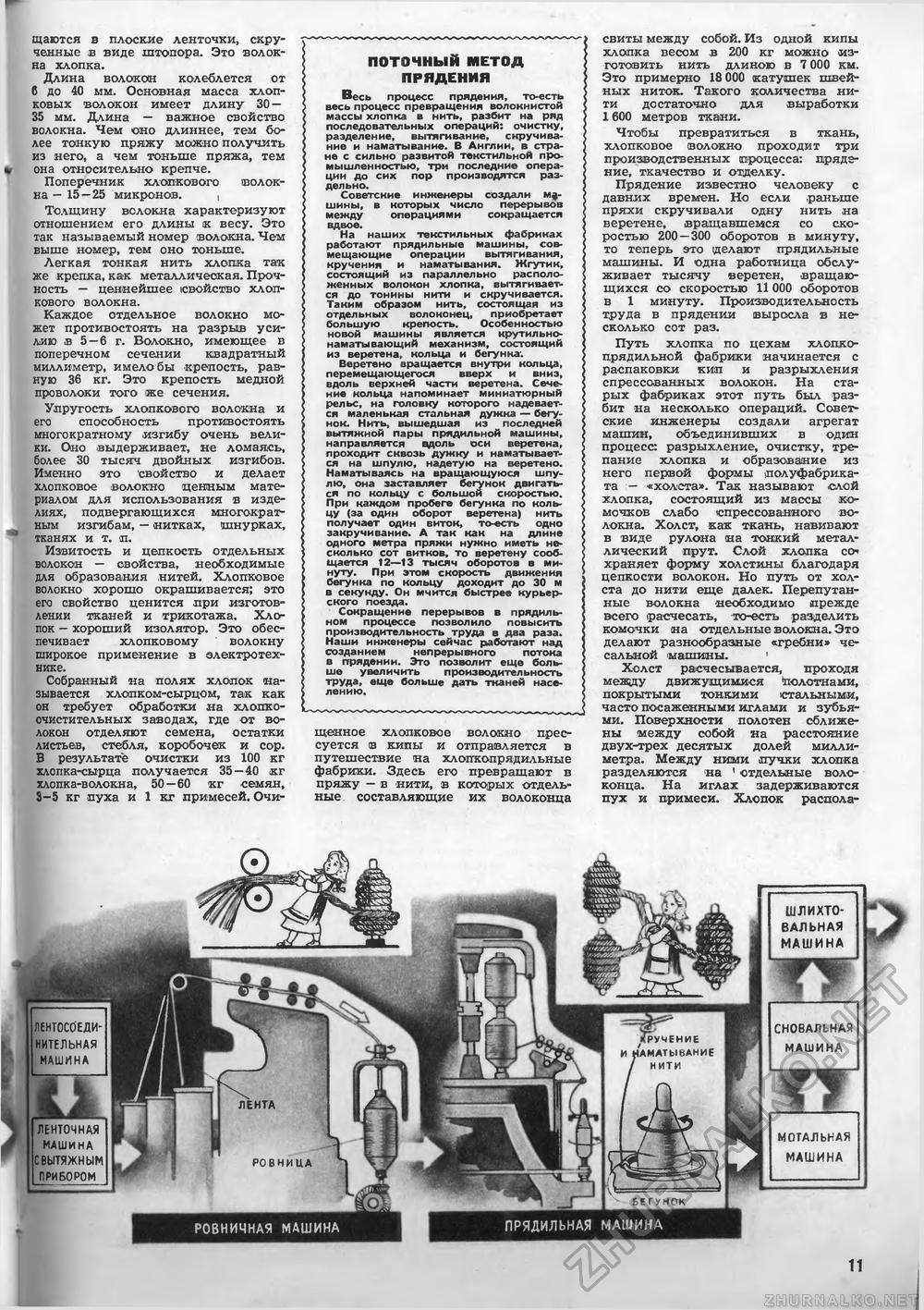

ПОТОЧНЫЙ МЕТОД ПРЯДЕНИЯ Весь процесс прядения, то-есть весь процесс превращения волокнистой массы хлопка в нить, разбит на ряд последовательных операций: очистку, разделение, вытягивание, скручивание и наматывание. В Англии, в стране с сильно развитой текстильной промышленностью, три последние операции до сих пор производятся раздельно. Советские инженеры создали машины, в которых число перерывов между операциями сокращается вдвое. На наших текстильных фабриках работают прядильные машины, совмещающие операции вытягивания, кручения и наматывания. Жгутик, состоящий из параллельно расположенных волокон хлопка, вытягивается до тонины нити и скручивается. Таким образом нить, состоящая из отдельных волоконец, приобретает большую крепость. Особенностью новой машины является крутильно-наматывающий механизм, состоящий из веретена, кольца и бегунка-. Веретено вращается внутри кольца, перемещающегося вверх и вниз, вдоль верхней части веретена. Сечение кольца напоминает миниатюрный рельс, на головку которого надевается маленькая стальная дужка — бегунок. Нить, вышедшая из последней вытяжной пары прядильной машины, направляется вдоль оси веретена, проходит сквозь дужку и наматывается на шпулю, надетую на веретено. Наматываясь на вращающуюся шпулю, она заставляет бегунок двигаться по кольцу с большой скоростью. При каждом пробеге бегунка по кольцу (за один оборот веретена) нить получает один виток, то-есть одно закручивание. А так как на длине одного метра пряжи нужно иметь несколько сот витков, то веретену сообщается 12—13 тысяч оборотов в минуту. При этом скорость движения бегунка по кольцу доходит до 30 м в секунду. Он мчится быстрее курьерского поезда. Сокращение перерывов в прядильном процессе позволило повысить производительность труда в два раза. Наши инженеры сейчас работают над созданием непрерывного потока в прядении. Это позволит еще больше увеличить производительность труда, еще больше дать тканей населению. щаются в плоские ленточки, скрученные в виде штопора. Это волокна хлопка. Длина волокон колеблется от в до 40 мм. Основная масса хлопковых волокон имеет длину 30 — 35 мм. Длина — важное свойство волокна. Чем оно длиннее, тем более тонкую пряжу можно получить из него, а чем тоньше пряжа, тем она относительно крепче. Поперечник хлопкового волокна — 15 — 25 микронов. , Толщину волокна характеризуют отношением его длины к весу. Это так называемый номер волокна. Чем выше номер, тем оно тоньше. Легкая тонкая нить хлопка так же крепка, как металлическая. Прочность — ценнейшее свойство хлопкового волокна. Каждое отдельное волокно может противостоять на разрыв усилию в 5—6 г. Волокно, имеющее в поперечном сечении квадратный миллиметр, имело бы крепость, равную 36 кг. Это крепость медной проволоки того же сечения. Упругость хлопкового волокна и его способность противостоять многократному изгибу очень велики. Оно выдерживает, не ломаясь, более 30 тысяч двойных изгибов. Именно это свойство и делает хлопковое волокно ценным материалом для использования в изделиях, подвергающихся многократным изгибам, — нитках, шнурках, тканях и т. п. Извитость и цепкость отдельных волокон — свойства, необходимые для образования нитей. Хлопковое волокно хорошо окрашивается; это его свойство ценится при изготовлении тканей и трикотажа. Хлопок — хороший изолятор. Это обеспечивает хлопковому волокну широкое применение в электротехнике. Собранный на полях хлопок называется хлопком-сырцом, так как он требует обработки на хлопкоочистительных заводах, где от волокон отделяют семена, остатки листьев, стебля, коробочек и сор. В результате очистки из 100 кг хлопка-сырца получается 35—40 кг хлопка-волокна, 50—60 кг семян, 8-5 кг пуха и 1 кг примесей. Очи щенное хлопковое волокно прессуется в кипы и отправляется в путешествие на хлопкопрядильные фабрики. Здесь его превращают в пряжу — в нити, в которых отдельные составляющие их волоконца свиты между собой. Из одной кипы хлопка весом в 200 кг можно изготовить нить длиною в 7 000 км. Это примерно 18 000 катушек швейных ниток. Такого количества нити достаточно для выработки 1600 метров ткани. Чтобы превратиться в ткань, хлопковое волокно проходит три производственных процесса: прядение, ткачество и отделку. Прядение известно человеку с давних времен. Но если раньше пряхи скручивали одну нить на веретене, вращавшемся со скоростью 200 — 300 оборотов в минуту, то теперь это делают прядильные машины. И одна работница обслуживает тысячу веретен, вращающихся со скоростью 11000 оборотов в 1 минуту. Производительность труда в прядении выросла в несколько сот раз. Путь хлопка по цехам хлопкопрядильной фабрики начинается с распаковки кип и разрыхления спрессованных волокон. На старых фабриках этот путь был разбит на несколько операций. Советские инженеры создали агрегат машин, объединивших в один процесс: разрыхление, очистку, трепание хлопка и образование из него первой формы полуфабриката — «холста». Так называют слой хлопка, состоящий из массы комочков слабо спрессованного волокна. Холст, как ткань, навивают в виде рулона на тонкий металлический прут. Слой хлопка со* храняет форму холстины благодаря цепкости волокон. Но путь от холста до нити еще далек. Перепутанные волокна необходимо прежде всего расчесать, то-есть разделить комочки на отдельные волокна. Это делают разнообразные «гребни» чесальной машины. Холст расчесывается, проходя между движущимися ^полотнами, покрытыми тонкими стальными, часто посаженными иглами и зубьями. Поверхности полотен сближены между собой на расстояние двух-трех десятых долей миллиметра. Между ними пучки хлопка разделяются на 1 отдельные волоконца. На иглах задерживаются пух и примеси. Хлопок распола ЛБНТ0ЧНАЯ МАШИНА С ВЫТЯЖНЫМ ПРИБОРОМ СНОВАЛЬНАЯ МАШИНА МОТАЛЬНАЯ МАШИНА МАШИНА TW ЛЕНТ0С0ЕДИ-НИТЕЛЬНАЯ МАШИНА ШЛИХТОВАЛЬНАЯ ПРЯДИЛЬНАЯ МАШИНА 11 |