Техника - молодёжи 2010-01, страница 41

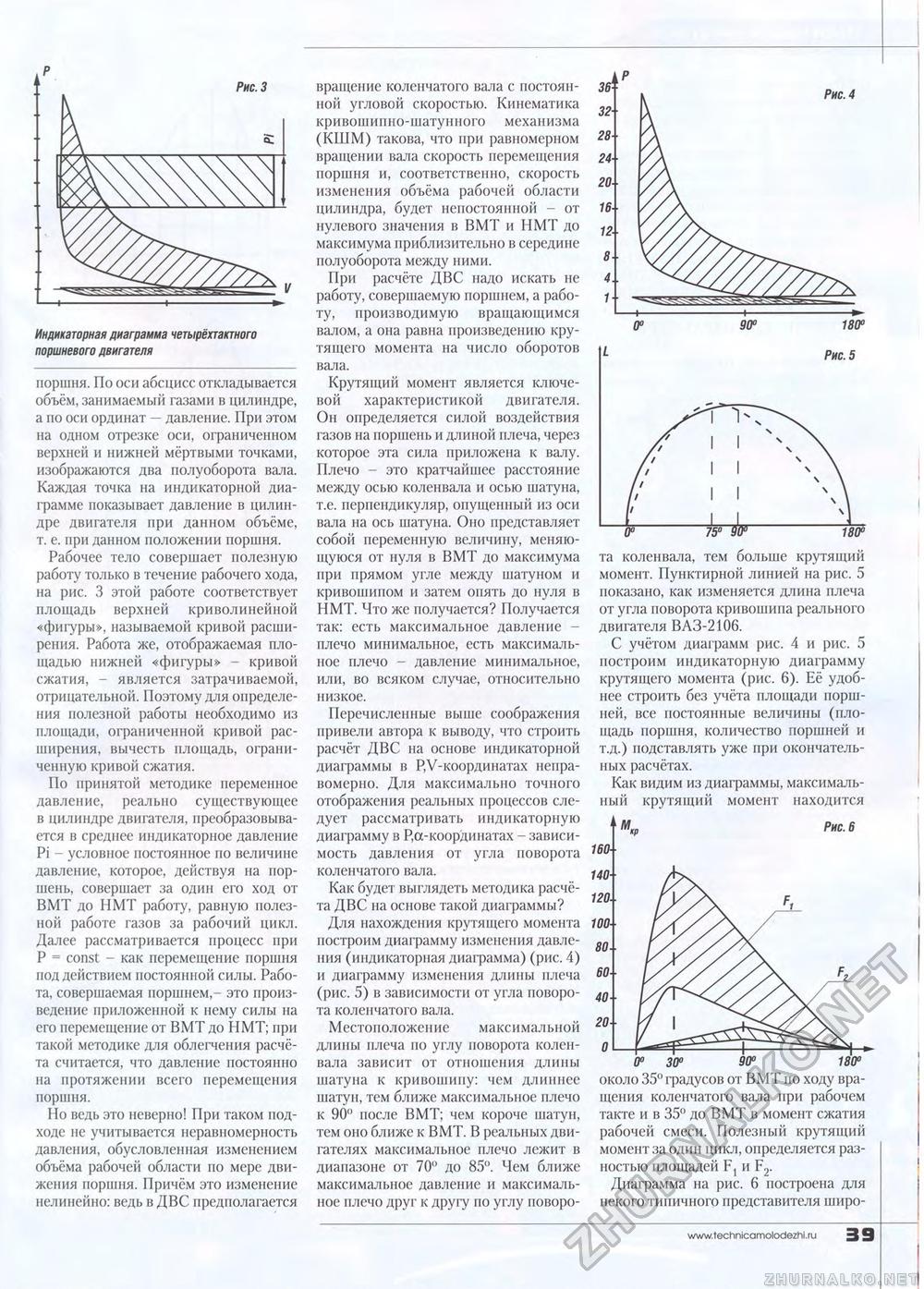

Рис.3 Индикаторная диаграмма четырёхтактного поршневого двигателя поршня. По оси абсцисс откладывается объём, занимаемый газами в цилиндре, а по оси ординат — давление. При этом на одном отрезке оси, ограниченном верхней и нижней мёртвыми точками, изображаются два полуоборота вала. Каждая точка на индикаторной диаграмме показывает давление в цилиндре двигателя при данном объёме, т. е. при данном положении поршня. Рабочее тело совершает полезную работу только в течение рабочего хода, на рис. 3 этой работе соответствует площадь верхней криволинейной «фигуры», называемой кривой расширения. Работа же, отображаемая площадью нижней «фигуры» - кривой сжатия, - является затрачиваемой, отрицательной. Поэтому для определения полезной работы необходимо из площади, ограниченной кривой расширения, вычесть площадь, ограниченную кривой сжатия. По принятой методике переменное давление, реально существующее в цилиндре двигателя, преобразовывается в среднее индикаторное давление Pi - условное постоянное по величине давление, которое, действуя на поршень, совершает за один его ход от ВМТ до НМТ работу, равную полезной работе газов за рабочий цикл. Далее рассматривается процесс при Р = const - как перемещение поршня под действием постоянной силы. Работа, совершаемая поршнем, - это произведение приложенной к нему силы па его перемещение от ВМТ до НМТ; при такой методике для облегчения расчёта считается, что давление постоянно на протяжении всего перемещения поршня. Но ведь это неверно! При таком подходе не учитывается неравномерность давления, обусловленная изменением объёма рабочей области по мере движения поршня. Причём это изменение нелинейно: ведь в ДВС предполагается вращение коленчатого вала с постоянной угловой скоростью. Кинематика кривошипно-шатунного механизма (КШМ) такова, что при равномерном вращении вала скорость перемещения поршня и, соответственно, скорость изменения объёма рабочей области цилиндра, будет непостоянной - от нулевого значения в ВМТ и НМТ до максимума приблизительно в середине полуоборота между ними. При расчёте ДВС надо искать не работу, совершаемую поршнем, а работу, производимую вращающимся валом, а она равна произведению крутящего момента на число оборотов вала. Крутящий момент является ключевой характеристикой двигателя. Он определяется силой воздействия газов на поршень и длиной плеча, через которое эта сила приложена к валу. Плечо - это кратчайшее расстояние между осью коленвала и осью шатуна, т.е. перпендикуляр, опушенный из оси вала на ось шатуна. Оно представляет собой переменную величину, меняющуюся от нуля в ВМТ до максимума при прямом угле между шатуном и кривошипом и затем опять до нуля в НМТ. Что же получается? Получается так: есть максимальное давление -плечо минимальное, сеть максимальное плечо - давление минимальное, или, во всяком случае, относительно низкое. Перечисленные выше соображения привели автора к выводу, что строить расчёт ДВС на основе индикаторной диаграммы в P,V-координатах неправомерно. Для максимально точного отображения реальных процессов следует рассматривать индикаторную диаграмму в Рд-координатах - зависимость давления от угла поворота коленчатого вала. Как будет выглядеть методика расчёта ДВС на основе такой диаграммы? Для нахождения крутящего момента построим диаграмму изменения давления (индикаторная диаграмма) (рис. 4) и диаграмму изменения длины плеча (рис. 5) в зависимости от угла поворота коленчатого вала. Местоположение максимальной длины плеча по углу поворота коленвала зависит от отношения длины щатуна к кривошипу: чем длиннее шатун, тем ближе максимальное плечо к 90" после ВМТ; чем короче шатун, тем оно ближе к ВМТ. В реальных двигателях максимальное плечо лежит в диапазоне от 70° до 85°, Чем ближе максимальное давление и максимальное плечо друг к другу по углу поворо з4 32 28 24 20 16 128 4 1 Рис.4 та коленвала, тем больше крутящий момент. Пунктирной линией на рис. 5 показано, как изменяется длина плеча от угла поворота кривошипа реального двигателя BA3-2I06. С учётом диаграмм рис. 4 и рис. 5 построим индикаторную диаграмму крутящего момента (рис. 6). Её удобнее строить без учёта площади поршней, все постоянные величины (площадь поршня, количество поршней и т.д.) подставлять уже при окончательных расчётах. Как видим из диаграммы, максимальный крутящий момент находится Рис.6 00 30" 90° 180° около 35" градусов от ВМТ по ходу вращения коленчатого вала нри рабочем такте и в 35° до ВМТ в момент сжатия рабочей смеси. Полезный крутящий момент за один цикл, определяется разностью площадей F, и F.,. Диаграмма на рис. 6 построена для некого типичного представителя широ- www.technico molodeihi.iu |