Техника - молодёжи 1949-10, страница 8

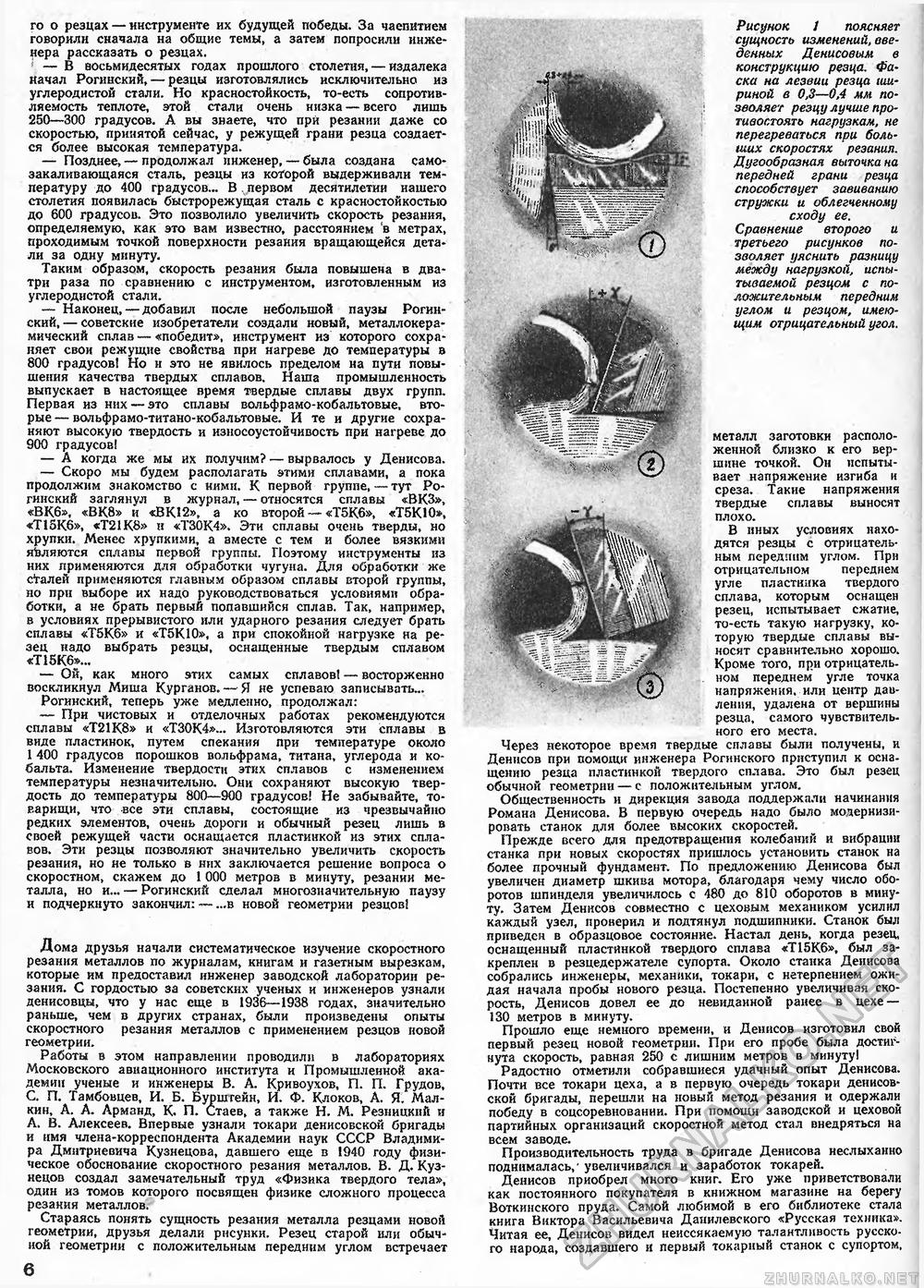

го о резцах — инструменте их будущей победы. За чаепитием говорили сначала на общие темы, а затем попросили инженера рассказать о резцах. — В восьмидесятых годах прошлого столетия, — издалека начал Рогннский, — резцы изготовлялись исключительно из углеродистой стали. Но красностойкость, то-есть сопротивляемость теплоте, этой стали очень низка — всего лишь 250—300 градусов. А вы знаете, что при резании даже со скоростью, принятой сейчас, у режущей грани резца создается более высокая температура. — Позднее, —- продолжал инженер, — была создана самозакаливающаяся сталь, резцы из которой выдерживали температуру до 400 градусов... В. первом десятилетии нашего столетия появилась быстрорежущая сталь с красностойкостью до 600 градусов. Это позволило увеличить скорость резания, определяемую, как это вам известно, расстоянием в метрах, проходимым точкой поверхности резания вращающейся детали за одну минуту. Таким образом, скорость резания была повышена в два-три раза по сравнению с инструментом, изготовленным из углеродистой стали. — Наконец, — добавил после небольшой паузы Рогин-ский, — советские изобретатели создали новый, металлокера-мический сплав — «победит», инструмент из которого сохраняет свои режущие свойства при нагреве до температуры в 800 градусов! Но и это не явилось пределом на пути повышения качества твердых сплавов. Наша промышленность выпускает в настоящее время твердые сплавы двух групп. Первая из них — это сплавы вольфрамо-кобальтовые, вторые— вольфрамо-титано-кобальтовые. И те и другие сохраняют высокую твердость и износоустойчивость при нагреве до 900 градусов! — А когда же мы их получим? — вырвалось у Денисова. — Скоро мы будем располагать этими сплавами, а пока продолжим знакомство с ними. К первой группе, — тут Рогннский заглянул в журнал, — относятся сплавы «ВКЗ», «ВК6», «ВК8» и «ВК12», а ко второй — «Т5К6», «Т5К10», «Т15К6», «Т21К8» и «Т30К4». Эти сплавы очень тверды, но хрупки. Менее хрупкими, а вместе с тем и более вязкими являются сплавы первой группы. Поэтому инструменты из них применяются для обработки чугуна. Для обработки же сталей применяются главным образом сплавы второй группы, но прн выборе их надо руководствоваться условиями обработки, а не брать первый попавшийся сплав. Так, например, в условиях прерывистого или ударного резания следует брать сплавы «Т5К6» и «Т5К10», а при спокойной нагрузке на резец надо выбрать резцы, оснащенные твердым сплавом «Т15К6».., — Ой, как много этих самых сплавов! — восторженно воскликнул Миша Курганов. — Я не успеваю записывать... Рогинский, теперь уже медленно, продолжал: — При чистовых и отделочных работах рекомендуются сплавы «Т21К8» и «Т30К4»... Изготовляются эти сплавы в виде пластинок, путем спекания при температуре около 1 400 градусов порошков вольфрама, титана, углерода и кобальта. Изменение твердости этих сплавов с изменением температуры незначительно. Они сохраняют высокую твердость до температуры 800—900 градусов! Не забывайте, товарищи, что все эти сплавы, состоящие из чрезвычайно редких элементов, очень дорогн и обычный резец лишь в своей режущей части оснащается пластинкой из этих сплавов. Эти резцы позволяют значительно увеличить скорость резания, но не только в них заключается решение вопроса о скоростном, скажем до 1 000 метров в минуту, резании металла, но и... — Рогинский сделал многозначительную паузу и подчеркнуто закончил: — ...в новой геометрии резцов! Дома друзья начали систематическое изучение скоростного резания металлов по журналам, книгам и газетным вырезкам, которые им предоставил инженер заводской лаборатории резания. С гордостью за советских ученых и инженеров узнали денисовцы, что у нас еще в 1936—1938 годах, значительно раньше, чем в других странах, были произведены опыты скоростного резания металлов с применением резцов новой геометрии. Работы в этом направлении проводили в лабораториях Московского авиационного института и Промышленной академии ученые и инженеры В. А. Кривоухов, П. П. Трудов, С. П. Тамбовцев, И. Б. Буршгейн, И. Ф. Клоков, А. Я. Мал-кин, А. А. Арманд, К. П. Стаев, а также Н. М. Резнишшй и А. В. Алексеев. Впервые узнали токари денисовской бригады и имя члена-корреспондента Академии наук СССР Владимира Дмитриевича Кузнецова, давшего еще в 1940 году физическое обоснование скоростного резания металлов. В. Д. Кузнецов создал замечательный труд «Физика твердого тела», один из томов которого посвящен физике сложного процесса резания металлов. Стараясь понять сущность резания металла резцами новой геометрии, друзья делали рисунки. Резец старой или обычной геометрии с положительным передним углом встречает 16 Рисунок 1 поясняет сущность изменений, введенных Денисовым в конструкцию резца. Фаска на лезвии резца шириной в 0,3—0А мм позволяет резцу лучше противостоять нагрузкам, не перегреваться при больших скоростях резания. Дугообразная выточка на передней грани резца способствует завиванию стружки и облегченному сходу ее. Сравнение второго и третьего рисунков позволяет уяснить разницу между нагрузкой, испытываемой резцом с положительным передним углом и резцом, имеющим отрицательный угол. металл заготовки расположенной близко к его вершине точкой. Он испытывает напряжение изгиба и среза. Такие напряжения твердые сплавы выносят плохо. В иных условиях находятся резцы с отрицательным передним углом. При отрицательном переднем угле пластинка твердого сплава, которым оснащен резец, испытывает сжатие, то-есть такую нагрузку, которую твердые сплавы выносят сравнительно хорошо. Кроме того, при отрицатель, ном переднем угле точка напряжения, или центр давления, удалена от вершины резца, самого чувствительного его места. Через некоторое время твердые сплавы были получены, и Денисов при помощи инженера Рогинского приступил к оснащению резца пластинкой твердого сплава. Это был резец обычной геометрии — с положительным углом. Общественность и дирекция завода поддержали начинания Романа Денисова. В первую очередь надо было модернизировать станок для более высоких скоростей. Прежде всего для предотвращения колебаний и вибрации станка при новых скоростях пришлось установить станок на более прочный фундамент. По предложению Денисова был увеличен диаметр шкива мотора, благодаря чему число оборотов шпинделя увеличилось с 480 до 810 оборотов в минуту. Затем Денисов совместно с цеховым механиком усилил каждый узел, проверил и подтянул подшипники. Станок был приведен в образцовое состояние. Настал день, когда резец, оснащенный пластинкой твердого сплава «Т15К6», был закреплен в резцедержателе супорта. Около станка Денисова собрались инженеры, механики, токари, с нетерпением ожидая начала пробы нового резца. Постепенно увеличивая скорость, Денисов довел ее до невиданной ранее в цехе — 130 метров в минуту. Прошло еще немного времени, и Денисов изготовил свой первый резец новой геометрии. При его пробе была достигнута скорость, равная 250 с лишним метров в минуту! Радостно отметили собравшиеся удачный опыт Денисова. Почти все токари цеха, а в первую очередь токари денисовской бригады, перешли на новый метод резания и одержали победу в соцсоревновании. При помощи заводской и цеховой партийных организаций скоростной метод стал внедряться на всем заводе. Производительность труда в бригаде Денисова неслыханно поднималась,' увеличивался и заработок токарей. Денисов приобрел много книг. Его уже приветствовали как постоянного покупателя в книжном магазине на берегу Боткинского пруда. Самой любимой в его библиотеке стала книга Виктора Васильевича Данилевского «Русская техника». Читая ее, Денисов видел неиссякаемую талантливость русского народа, создавшего и первый токарный станок с супортом, |