Техника - молодёжи 1954-02, страница 37

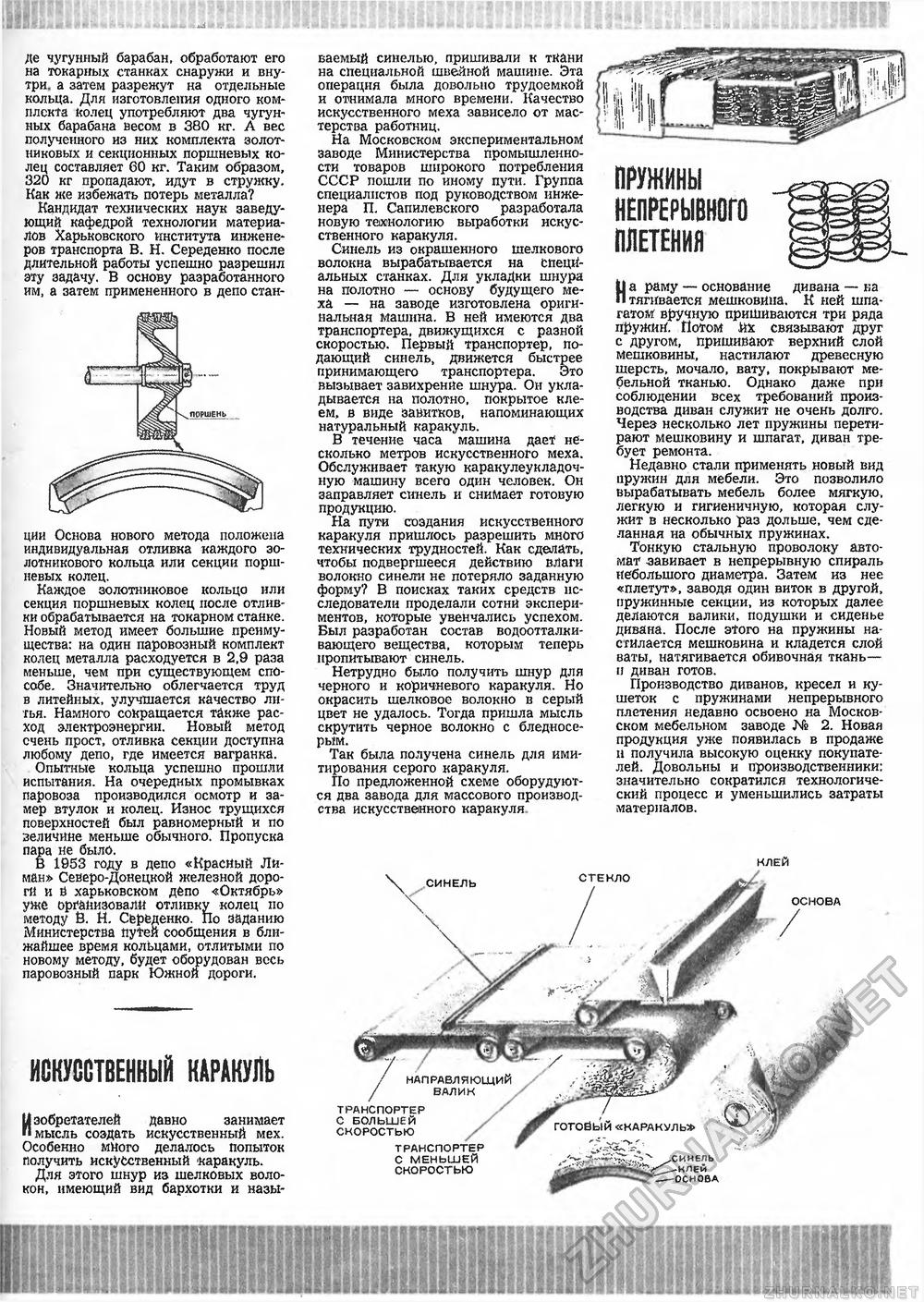

Де чугунный барабан, обработают его на токарных станках снаружи и внутри. а затем разрежут на отдельные кольца. Для изготовления одного комплекта Колец употребляют два чугунных барабана весом в 380 кг. А вес полученного из них комплекта золотниковых и секционных поршневых колец составляет 60 кг. Таким образом, 320 кг пропадают, идут в стружку. Как же избежать потерь металла? Кандидат технических наук заведующий кафедрой технологии материалов Харьковского института инженеров транспорта В. Н. Середенко после длительной работы успешно разрешил эту задачу. В основу разработанного им, а затем примененного в депо стан ции Основа нового метода положена индивидуальная отливка каждого золотникового кольца или секции поршневых колец. Каждое золотниковое кольцо или секция поршневых колец после отливки обрабатывается на токарном станке. Новый метод имеет большие преимущества: на один паровозный комплект колец металла расходуется в 2,9 раза меньше, чем при существующем способе. Значительно облегчается труд в литейных, улучшается качество литья. Намного сокращается также расход электроэнергии. Новый метод счень прост, отливка секции доступна любому депо, где имеется вагранка. Опытные кольца успешно прошли испытания. На очередных промывках паровоза производился осмотр и замер втулок и колец. Износ трущихся поверхностей был равномерный и по зеличине меньше обычного. Пропуска пара не было. В 1953 году в депо «Красный Лиман» Северо-Донецкой железной дороги и £ харьковском депо «Октябрь» уже организовала отливку колец по методу В. Н. Середенко. По заданию Министерства ttytefe сообщения в ближайшее время кольцами, отлитыми по новому методу, будет оборудован весь паровозный парк Южной дороги. ваемый синелью, пришивали к ткани на специальной швейной машине. Эта операция была довольно трудоемкой и отнимала много времени. Качество искусственного меха зависело от мае- ; терства работниц. На Московском экспериментальном заводе Министерства промышленности товаров широкого потребления СССР пошли по иному пути. Группа специалистов под руководством инженера П. Сапилевского разработала новую технологию выработки искусственного каракуля. Синель из окрашенного шелкового волокна вырабатывается на специальных станках. Для укладки шнура на полотно — основу будущего меха — на заводе изготовлена оригинальная машина. В ней имеются два транспортера, движущихся с разной скоростью. Первый транспортер, подающий синель, движется быстрее принимающего транспортера. Это вызывает завихрение шнура. Он укладывается на полотно, покрытое клеем, в виде завитков, напоминающих натуральный каракуль. В течение часа машина дает несколько метров искусственного меха. Обслуживает такую каракулеукладоч-ную машину всего один человек. Он заправляет синель и снимает готовую продукцию. На пути создания искусственного каракуля пришлось разрешить много технических трудностей. Как сделать, чтобы подвергшееся действию влаги волокно синели не потеряло заданную форму? В поисках таких средств исследователи проделали сотни экспериментов, которые увенчались успехом. Был разработан состав водоотталкивающего вещества, которым теперь пропитывают синель. Нетрудно было получить шнур для черного и коричневого каракуля. Но окрасить шелковое волокно в серый цвет не удалось. Тогда пришла мысль скрутить черное волокно с бледносе-рым. Так была получена синель для имитирования серого каракуля. По предложенной схеме оборудуются два завода для массового производства искусственного каракуля ПРУЖИНЫ НЕПРЕРЫВНОГО ПЛЕТЕНИЯ На раму — основание дивана — на тягивается мешковина, К ней шпагатом вручную пришиваются три ряда пружин. Потом связывают друг с другом, пришивают верхний слой мешковины, настилают древесную шерсть, мочало, вату, покрывают мебельной тканью. Однако даже при соблюдении всех требований производства диван служит не очень долго. Через несколько лет пружины перетирают мешковину и шпагат, диван требует ремонта. Недавно стали применять новый вид оружия для мебели. Это позволило вырабатывать мебель более мягкую, легкую и гигиеничную, которая служит в несколько раз дольше, чем сделанная на обычных пружинах. Тонкую стальную проволоку автомат завивает в непрерывную спираль небольшого диаметра. Затем из нее «плетут», заводя один виток в другой, пружинные секции, из которых далее делаются валики, подушки и сиденье дивана. После этого на пружины настилается мешковина и кладется слой ваты, натягивается обивочная ткань— и диван готов. Производство диванов, кресел и кушеток с пружинами непрерывного плетения недавно освоено на Московском мебельном заводе № 2. Новая продукция уже появилась в продаже и получила высокую оценку покупателей. Довольны и производственники: значительно сократился технологический процесс и уменьшились затраты материалов. ИСКУССТВЕННЫЙ КАРАКУЛЬ U зобретателей давно занимает "мысль создать искусственный мех. Особенно много делалось попыток получить искусственный каракуль. Для этого шнур из шелковых волокон, имеющий вид бархотки и назы 19ВЙ шмшшв ЩЕ|Щ| ~ \ СИНЕЛЬ \ ТРАНСПОРТЕР С БОЛЬШЕЙ СКОРОСТЬЮ ТРАНСПОРТЕР С МЕНЬШЕЙ СКОРОСТЬЮ ГОТОбЫЙ «КАРАКУЛЬ» ^^ к леи ОСНОВА СТЕКЛО КЛЕЙ ОСНОВА / |