Техника - молодёжи 1987-01, страница 15

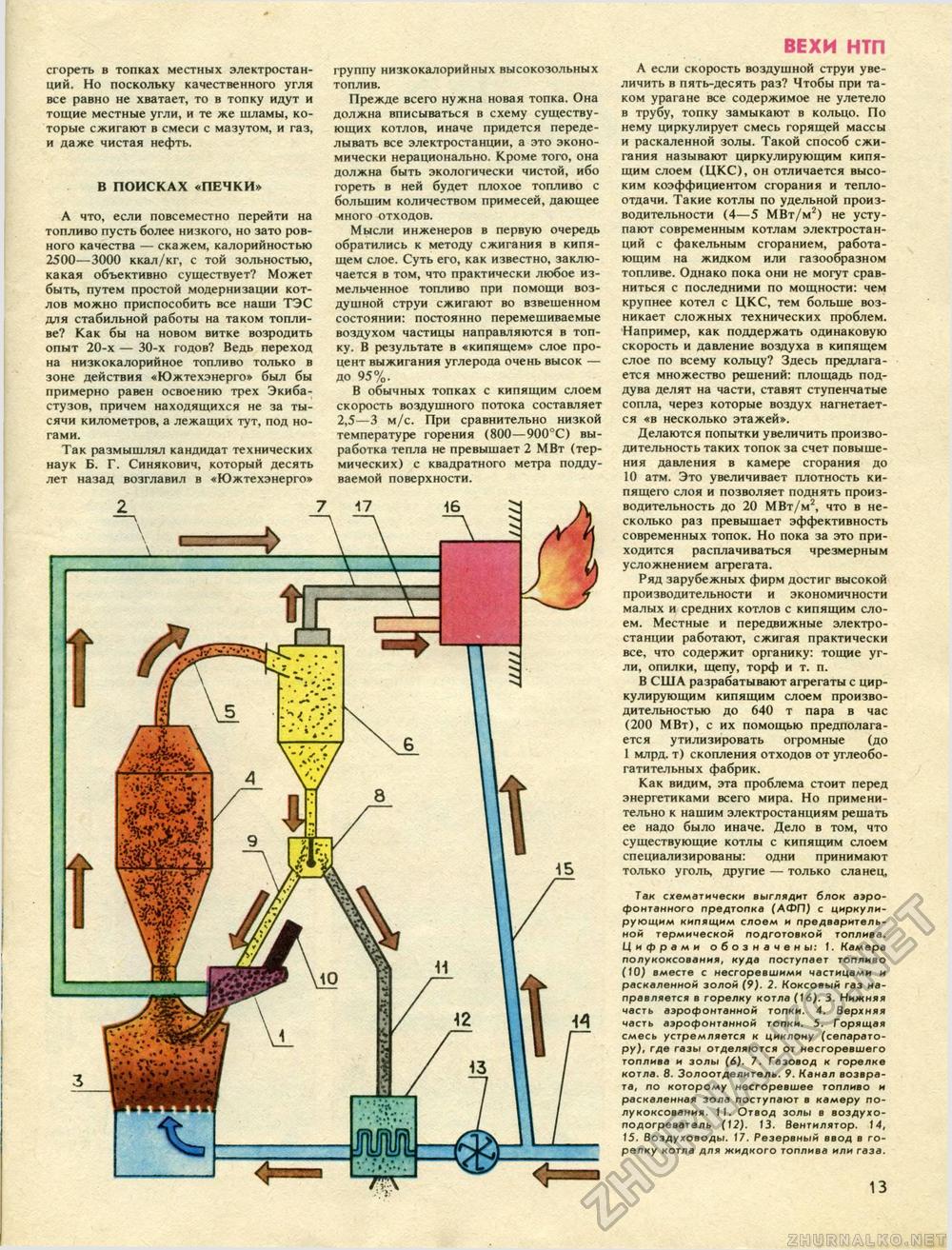

ВЕХИ НТП сгореть в топках местных электростанций. Но поскольку качественного угля все равно не хватает, то в топку идут и тощие местные угли, и те же шламы, которые сжигают в смеси с мазутом, и газ, и даже чистая нефть. В ПОИСКАХ «ПЕЧКИ» А что, если повсеместно перейти на топливо пусть более низкого, но зато ровного качества — скажем, калорийностью 2500—3000 ккал/кг, с той зольностью, какая объективно существует? Может быть, путем простой модернизации котлов можно приспособить все наши ТЭС для стабильной работы на таком топливе? Как бы на новом витке возродить опыт 20-х — 30-х годов? Ведь переход на низкокалорийное топливо только в зоне действия «Южтехэнерго» был бы примерно равен освоению трех Экиба-стузов, причем находящихся не за тысячи километров, а лежащих тут, под ногами. Так размышлял кандидат технических наук Б. Г. Синякович, который десять лет назад возглавил в «Южтехэнерго» группу низкокалорийных высокозольных топлив. Прежде всего нужна новая топка. Она должна вписываться в схему существующих котлов, иначе придется переделывать все электростанции, а это экономически нерационально. Кроме того, она должна быть экологически чистой, ибо гореть в ней будет плохое топливо с большим количеством примесей, дающее много отходов. Мысли инженеров в первую очередь обратились к методу сжигания в кипящем слое. Суть его, как известно, заключается в том, что практически любое измельченное топливо при помощи воздушной струи сжигают во взвешенном состоянии: постоянно перемешиваемые воздухом частицы направляются в топку. В результате в «кипящем» слое процент выжигания углерода очень высок — до 95%. В обычных топках с кипящим слоем скорость воздушного потока составляет 2,5—3 м/с. При сравнительно низкой температуре горения (800—900°С) выработка тепла не превышает 2 МВт (термических) с квадратного метра поддуваемой поверхности. А если скорость воздушной струи увеличить в пять-десять раз? Чтобы при таком урагане все содержимое не улетело в трубу, топку замыкают в кольцо. По нему циркулирует смесь горящей массы и раскаленной золы. Такой способ сжигания называют циркулирующим кипящим слоем (ЦКС), он отличается высоким коэффициентом сгорания и теплоотдачи. Такие котлы по удельной производительности (4—5 МВт/м2) не уступают современным котлам электростанций с факельным сгоранием, работающим на жидком или газообразном топливе. Однако пока они не могут сравниться с последними по мощности: чем крупнее котел с ЦКС, тем больше возникает сложных технических проблем. Например, как поддержать одинаковую скорость и давление воздуха в кипящем слое по всему кольцу? Здесь предлагается множество решений: площадь поддува делят на части, ставят ступенчатые сопла, через которые воздух нагнетается «в несколько этажей». Делаются попытки увеличить производительность таких топок за счет повышения давления в камере сгорания до 10 атм. Это увеличивает плотность кипящего слоя и позволяет поднять производительность до 20 МВт/м2, что в несколько раз превышает эффективность современных топок. Но пока за это приходится расплачиваться чрезмерным усложнением агрегата. Ряд зарубежных фирм достиг высокой производительности и экономичности малых и средних котлов с кипящим слоем. Местные и передвижные электростанции работают, сжигая практически все, что содержит органику: тощие угли, опилки, щепу, торф и т. п. В США разрабатывают агрегаты с циркулирующим кипящим слоем производительностью до 640 т пара в час (200 МВт), с их помощью предполагается утилизировать огромные (до 1 млрд. т) скопления отходов от углеобогатительных фабрик. Как видим, эта проблема стоит перед энергетиками всего мира. Но применительно к нашим электростанциям решать ее надо было иначе. Дело в том, что существующие котлы с кипящим слоем специализированы: одни принимают только уголь, другие — только сланец, Гак схематически выглядит блок аэрофонтанного предтопка (АФП) с циркулирующим кипящим слоем и предварительной термической подготовкой топлива. Цифрами обозначены: t. Камера полукоксования, куда поступает топливо (10) вместе с несгоревшими частицами и раскаленной золой (9). 2. Коксовый газ направляется в горелку котла (16). 3. Нижняя часть аэрофонтанной топки. 4. Верхняя часть аэрофонтанной топки. 5. Горящая смесь устремляется к циклону (сепаратору), где газы отделяются от несгоревшего топлива и золы (6). 7. Газовод к горелке котла. 8. Золоотделитель. 9. Канал возврата, по которому несгоревшее топливо и раскаленная зола поступают в камеру полукоксования. It. Отвод золы в воздухоподогреватель (12). 13. Вентилятор. 14, 15. Воздуховоды. 17. Резервный ввод в горелку котла для жидкого топлива или газа. 13 |