Юный техник 1976-05, страница 54

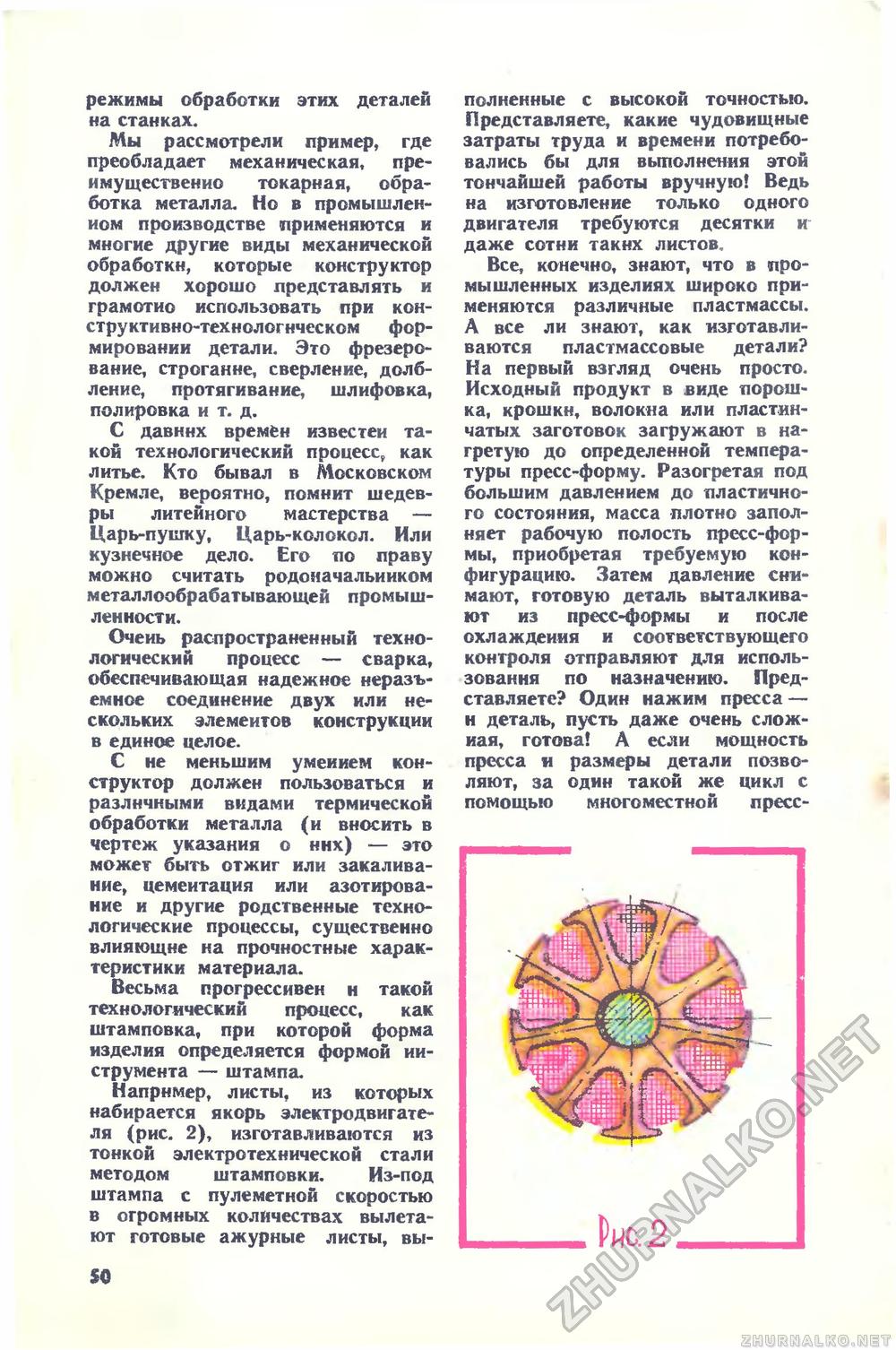

режимы обработки этих деталей на станках. Мы рассмотрели пример, где преобладает механическая, преимущественно токарная, обработка металла. Но в промышленном производстве применяются и многие другие виды механической обработки, которые конструктор должен хорошо представлять и грамотно использовать при конструктивно-технологическом формировании детали. Это фрезерование, строгание, сверление, долбление, протягивание, шлифовка, полировка и т. д. С давних времен известен такой технологический процесс, как литье. Кто бывал в Московском Кремле, вероятно, помнит шедевры литейного мастерства — Царь-пушку, Царь-колокол. Или кузнечное дело. Его по праву можно считать родоначальником металлообрабатывающей промышленности. Очень распространенный технологический процесс — сварка, обеспечивающая надежное неразъемное соединение двух или нескольких элементов конструкции в единое целое. С не меньшим умением конструктор должен пользоваться и различными видами термической обработки металла (и вносить в чертеж указания о них) — это может быть отжиг или закаливание, цементация или азотирование и другие родственные технологические процессы, существенно влияющие на прочностные характеристики материала. Весьма прогрессивен н такой технологический процесс, как штамповка, при которой форма изделия определяется формой инструмента — штампа. Например, листы, из которых набирается якорь электродвигателя (рис. 2), изготавливаются из тонкой электротехнической стали методом штамповки. Из-под штампа с пулеметной скоростью в огромных количествах вылетают готовые ажурные листы, вы полненные с высокой точностью. Представляете, какие чудовищные затраты труда и времени потребовались бы для выполнения этой тончайшей работы вручную! Ведь на изготовление только одного двигателя требуются десятки и даже сотни такнх листов. Все, конечно, знают, что в промышленных изделиях широко применяются различные пластмассы. А все ли знают, как изготавливаются пластмассовые детали? На первый взгляд очень просто. Исходный продукт в виде порошка, крошкн, волокна или пластинчатых заготовок загружают в нагретую до определенной температуры пресс-форму. Разогретая под большим давлением до пластичного состояния, масса плотно заполняет рабочую полость пресс-фор-мы, приобретая требуемую конфигурацию. Затем давление снимают, готовую деталь выталкивают из пресс-формы и после охлаждения и соответствующего контроля отправляют для использования по назначению. Представляете? Один нажим пресса — н деталь, пусть даже очень сложная, готова! А если мощность пресса и размеры детали позволяют, за один такой же цикл с помощью многоместной пресс- Рис.2 so |