Техника - молодёжи 1944-01, страница 11

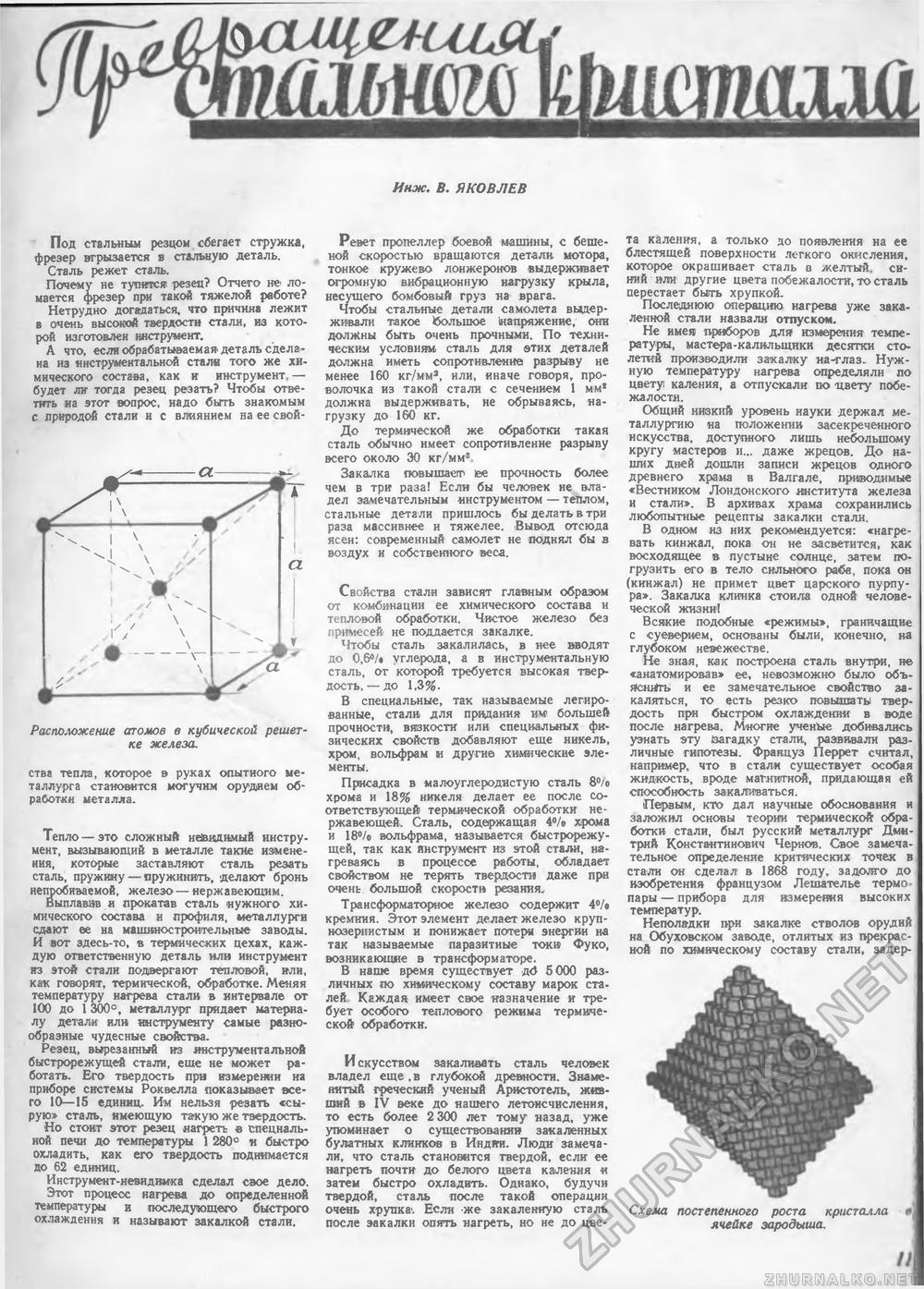

шшш Инж. В. ЯКОВЛЕВ Под стальным резцом сбегает стружка, фрезер вгрызается в стальную деталь. Сталь режет сталь. Почему не тупится резец? Отчего не< ломается фрезер при такой тяжелой работе? Нетрудно догадаться, что причина лежит в очень высокой твердости стали, из которой изготовлен инструмент. А что, если обрабатываемая деталь сделана из инструментальной стали того же химического состава, как и инструмент,— будет ли тогда резец резать? Чтобы ответить на этот вопрос, надо быть знакомым с природой стали и с влиянием на ее свой- Рас положение атомов в кубической решетке железа. ства тепла, которое в руках опытного металлурга становится могучим орудием обработки металла. Тепло — это сложный невидимый инструмент, вызывающий в металле такие изменения, которые заставляют сталь резать сталь, пружину — пружинить, делают бронь непробиваемой, железо — нержавеющим. Выплавив и прокатав сталь нужного химического состава и профиля, металлурги сдают ее на машиностроительные заводы. И вот здесь-то, в термических цехах, каждую ответственную деталь или инструмент из этой стали подвергают тепловой, или, как говорят, термической, обработке. Меняя температуру нагрева стали в интервале от 100 до 1 300°, металлург придает материалу детали или инструменту самые разнообразные чудесные свойства. Резец, вырезанный из инструментальной быстрорежущей стали, еще не может работать. Его твердость при измерении на приборе системы Роквелла показывает всего 10—15 единиц. Им нельзя резать «сырую» сталь, имеющую такую же твердость. Но стоит этот резец нагреть в специальной печи до температуры 1 280° и быстро охладить, как его твердость поднимается до 62 единиц. Инструмент-невидимка сделал свое дело. Этот процесс нагрева до определенной температуры и последующего быстрого охлаждения и называют закалкой стали. Ревет пропеллер боевой машины, с бешеной скоростью вращаются детали мотора, тонкое кружево лонжеронов выдерживает огромную вибрационную нагрузку крыла, несущего бомбовый груз на врага. Чтобы стальные детали самолета выдерживали такое большое Напряжение, они должны быть очень прочными. По техническим условиям сталь для этих деталей должна иметь сопротивление разрыву не менее 160 кг/мм3, или, иначе говоря, проволочка из такой стали с сечением 1 мм* должна выдерживать, не обрываясь, нагрузку до 160 кг, До термической же обработки такая сталь обычно имеет сопротивление разрыву всего около 30 кг/мм* Закалка повышает )ее прочность более чем в три раза! Если бы человек не владел замечательным инструментом — теплом, стальные детали пришлось бы делать в три раза массивнее и тяжелее. -Вывод отсюда ясен: современный самолет не поднял бы в воздух и собственного веса. Свойства стали зависят главным образом от комбинации ее химического состава и тепловой обработки. Чистое железо без примесей не поддается закалке. Чтобы сталь закалилась, в нее вводят до 0,6°/t углерода, а в инструментальную сталь, от которой требуется высокая твердость,—до 1,3%. В специальные, так называемые легированные, стали для придания им1 большей прочности, вязкости или специальных физических свойств добавляют еше никель, хром, вольфрам и другие химические элементы. Присадка в малоуглеродистую сталь 8°/о хрома и 18% никеля делает ее после соответствующей термической обработки нержавеющей. Сталь, содержащая 4%> хрома и 18% вольфрама, называется быстрорежущей, так как инструмент из этой стали, нагреваясь в процессе работы, обладает свойством не терять твердости даже при очень большой скорости резания. Трансформаторное железо содержит 4°/о кремния. Этот элемент делает железо крупнозернистым и понижает потери энергии на так называемые паразитные токи Фуко, возникающие в трансформаторе. В наше время существует д<* 5 000 различных по химическому составу марок ста-лей Каждая имеет свое назначение и требует особого теплового режима термической обработки. Искусством закаливать сталь человек владел еще, в глубокой древности. Знаменитый греческий ученый Аристотель, живший в IV веке до нашего летоисчисления, то есть более 2 300 лет тому назад, уже упоминает о существовании закаленных булатных клинков в Индии. Люди замечали, что сталь становится твердой, если ее нагреть почти до белого цвета каления и затем быстро охладить. Однако, будучи твердой, сталь после такой операции очень хрупка-. Если же закаленную сталь после закалки опять нагреть, но не до цве та каления, а только до появления на ее блестящей поверхности легкого окисления, которое окрашивает сталь в желтый, синий или другие цвета побежалости, то сталь перестает быть хрупкой. Последнюю операцию нагрева уже закаленной стали назвали отпуском. Не имея приборов для измерения температуры, мастера-калилыцики десятки столетий производили закалку на-глаз. Нужную температуру нагрева определяли по цвету каления, а отпускали по цвету побежалости. Общий низкий уровень науки держал металлургию на положении засекреченного искусства, доступного лишь небольшому кругу мастеров и... даже жрецов. До наших дней дошли записи жрецов одного древнего храма в Валгале, приводимые «Вестником Лондонского института железа и стали». В архивах храма сохранились любопытные рецепты закалки стали. В одном из них рекомендуется: «нагревать кинжал, пока он не засветится, как восходящее в пустыне солнце, затем погрузить его в тело сильного рабе, пока он (кинжал) не примет цвет царского пурпура». Закалка клинка стоила одной человеческой жизни! Всякие подобные «режимы», граничащие с суеверием, основаны были, конечно, на глубоком невежестве. Не зная, как построена сталь внутри, не «анатомировав» ее, невозможно было объяснить и ее замечательное свойство закаляться, то есть резко повышать твердость прн быстром охлаждении в воде после нагрева. Многие ученые добивались узнать эту Загадку стали, развивали различные гипотезы. Француз Перрет считал, например, что в стали существует особая жидкость, вроде магнитной, придающая ей способность закаливаться. Первым, кто дал научные обоснования и заложил основы теории термической обработки стали, был русский металлург Дмитрий Константинович Чернов. Свое замечательное определение критических точек в стали он сделал в 1868 году, задолго до изобретения французом Лешателье термо пары — прибора для измерения высоких температур. Неполадки при закалке стволов орудий на Обуховском заводе, отлитых из прекрасной по химическому составу стали, задер- Схема постепенного роста кристалла е\ ячейке зародыша. |