Юный техник - для умелых рук 1982-03, страница 14

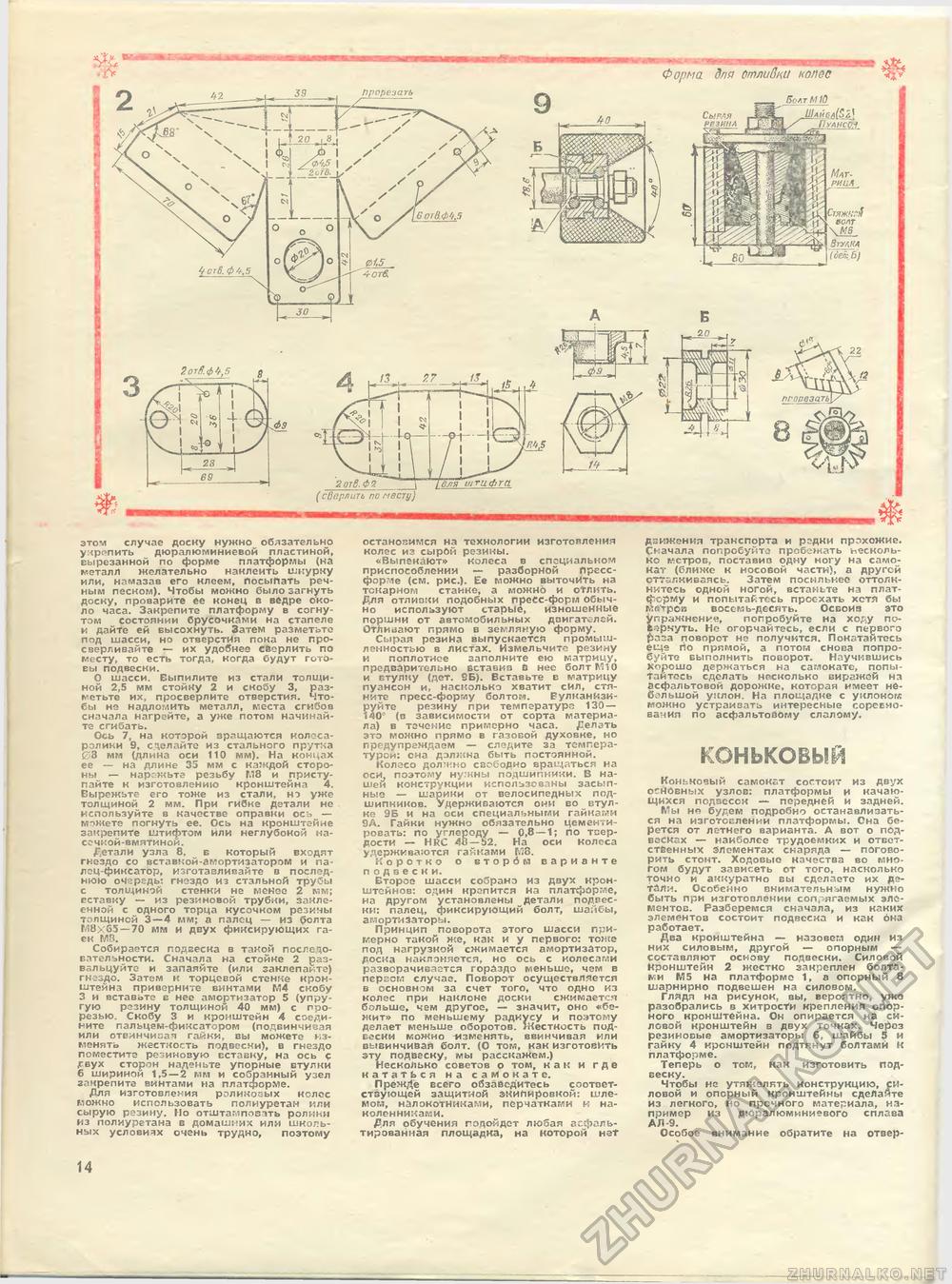

этом случае доску нужно обязательно умропить дюралюминиевой пластиной, вырезанной по форме платформы (на металл желательно наклеить шкурку или, намазав его клеем, Посыпать речным песком). Чтобы можно было загнуть доску, проварите ее конец в ведре около часа. Закрепите платформу в согнутом состоянии брусочками на стапеле и дайте ей высохнуть. Затем разметьте под шасси, но отверстия пока не просверливайте — их удобнее сверлить по месту, то есть тогда, когда будут готовы подвески. О шасси. Выпилите из стали толщиной 2,5 мм стойку 2 и скобу 3, разметьте их, просверлите отверстия. Чтобы не надломить металл, места сгибов сначала нагрейте, а уже потом начинайте сгибать. Ось 7, на которой вращаются колеса-ролики 9, сделайте из стального прутка 08 мм (длина оси 110 мм). На концах ее — на длине 35 мм с каждой стороны — нарежьте резьбу ГЛ8 и приступайте к изготовлению кронштейна 4. Вырежьте его тоже из стали, но уже толщиной 2 мм. При гибке детали не используйте в качестве оправки ось — можете погнуть ее. Ось на кронштейне закрепите штифтом или неглубокой насечкой-вмятиной. Детали узла 8, в который входят гнездо со вставкой-амортизатором и па-лоц-фиксатор, изготавливайте в последнюю очередь: гнездо из стальной трубы с толщиной стенки не менее 2 мм; вставку — из резиновой трубки, заклеенной с одного торца кусочком резины толщиной 3 — 4 мм; а палец — из болта М8хб5 —70 мм и двух фиксирующих гаек МЗ. Собирается подвеска в такой последовательности. Сначала на стойке 2 развальцуйте и запаяйте (или заклепайте) гнездо. Затем к торцевой стенке кронштейна приверните винтами М4 скобу 3 и вставьте в нее амортизатор 5 (упругую резину толщиной 40 мм) с прорезью. Скобу 3 и кронштейн 4 соедините пальцем-фиксатором (подвинчивая или отвинчиаач гайки, вы можете изменять жесткость подвески), в гнездо поместите резиновую вставку, на ось с £вух сторон наденьте упорные втулки 6 шириной 1,5—2 мм и собранный узел закрепите винтами на платформе. Для изготовления роликовых колос можно использовать полиуретан или сырую резину. Но отштамповать ролики из полиуретана в домашних или школьных условиях очень трудно, поэтому остановимся на технологии изготовления колес из сырой резины. «Выпекают» колеса в специальном приспособлении — разборной пресс-форме (см. рис.). Ее можно выточить на токарном станке, а можно и отлить. Для отливки подобных пресс-форм Обычно используют старые, изношенные поршни от автомобильных двигателей. Отливают прямо в земляную форму. Сырая резиНа выпускается промышленностью в Листах. Измельчите резину и поплотнее заполните ею матрицу, предварительно бставив в нее болт Ml0 и втулку (дет. 9Б). Вставьте в матрицу пуансон и, насколько хватит ейл, стяните пресс-форму болтом. Вулканизируйте резину при температуре 130 — 140° (в зависимости от сорта материала) в течение примерно часа. Делать это можно прямо в газовой духовке, но предупреждаем — следите за температурой: сна должна быть постоянной. Колесо должно свободно вращаться на оси, поэтому нужны подшипники. В нашей конструкции использованы засыпные — шарики от велосипедных подшипников. Удерживаются они во втулке 9Б и на оси специальными гайками 9А. Гайки нужно обязательно цементировать: по углероду — 0,8 — 1; По твердости — HRC 48 — 52. На оси Колеса удерживаются гайками EV28. Коротко о втордм варианте подвески. Второе шасси собрано из двух кронштейнов: один крепится На платформе, на другом установлены детали подвески: палец, фиксирующий болт, шайбы, амортизаторы. Принцип поворота этого шасси примерно такой же, как и у первого: тоже под нагрузкой сжимается амортизатор, доска наклоняется, но ось с колесами разворачивается гораздо меньше, чем в первом случае. Поворот осуществляется в основном за счет того, что одно из колес при наклоне доски сжимается больше, чем другое, — значит, оно «бежит» по меньшему радиусу и поэтому делает меньше оборотов, жесткость подвески можно -изменять, ввинчивая или вывинчивая болт. (О том, как изготовить эту подвеску, мы расскажем.) Несколько советов о том, как и где кататься на самокате. ПрёжД'е всего обзаведитесь соответствующей защитной экипировкой: шлемом, налокотниками, перчатками и наколенниками. Для обучения подойдет любая асфальтированная площадка, на которой нет движения транспорта и родки прохожие. Сначала попробуйте пробежать ьесколь-ко метров, поставив одну ногу на самокат (ближе к носовой части), а другой отталкиваясь. Затем посильнее оттолкнитесь одной ногой, встаньте на платформу и попытайтесь проехать хотя бы метров восемь-десять. Освоив это Упражнение, попробуйте на ходу по-Ьзркуть. Не огорчайтесь, если с первого раза поворот не получится. Покатайтесь еще ПО прямой, а потом снова попробуйте выполнить поворот. Научившись Хорошо держаться на самокате, попытайтесь сделать несколько виражей на асфальтовой дорожке, которая имеет небольшой уклон. На площадке с уклоном можно устраивать интересные соревнования по асфальтовому слалому. Коньковый самокат состоит из двух основных узлов: платформы и качающихся подвесок — передней и задней. Мы не будем подробно останавливаться на изготовлении платформы. Сна берется от летнего варианта. А вот о подвесках — наиболее трудоемких и ответ-стбенных элементах снаряда — поговорить стоит. Ходовые качества во многом будут зависеть от того, насколько точно и аккуратно вы сделаете их детали. Особенно внимательным нужно быть при изготовлении сопрягаемых элементов. Разберемся сначала, из каких элементов состоит подвеска и как она работает. Два кронштейна — назовем один из них силовым, другой — опорным — составляют основу подвески. Силовой Кронштейн 2 жестко закреплен болтами М5 На платформе 1, а опорный 8 шарнирно подвешен на силовом. ГлЯдя на рисунок, вы, вероятно, ужо разобрались в хитрости крепления опорного кронштейна. Он опирается на силовой кронштейн в двух точках. Через резиновые амортизаторы 6, шайбы 5 и гайку 4 кронштейн подтянут болтами К Платформе. Теперь о том, как изготовить подвеску. Чтобы не утяжелять конструкцию, силовой и опорный кронштейны сделайте из легкого, но прочного материала, например из дюралюминиевого сплава АЛ-9. Особое внимание обратите на отвер- 14 |