Техника - молодёжи 1944-07-08, страница 4

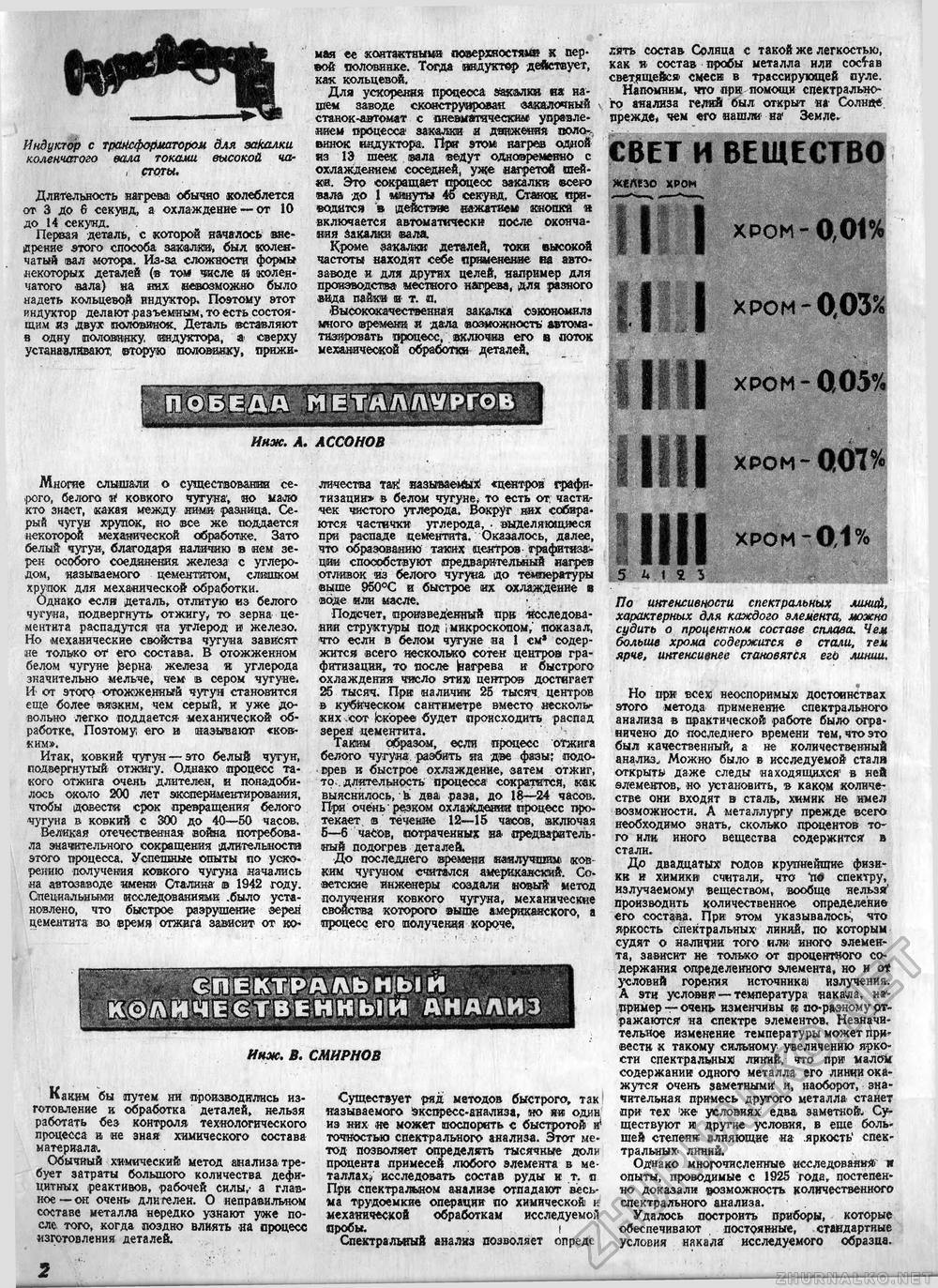

-ire Индуктор с трансформатором для эакалки коленчатого вала токами высокой на-, стоты. Длительность нагрет обычно колеблется от 3 до В секунд» а охлаждение — от 10 до 14 секунд. Первая деталь, с которой началось вне-дарение этого способа затлю, был колея-чать$ дел мотора. Из-за сложности формы некоторых деталей (® тол числе $$ (коленчатого вала) на шх невозможно было надеть кольцевой индуктор* Поэтому этот индуктор делают разъемзтм, то есть состоящим т двуд (половинок. Деталь вставляют в одну иоловшку шдуктора, а сверху устанавливают, ©торую шловинку, прижи мая ее контактными «юаерзшостяш к пер-вой шлошнке. Тогда дадуктвр действует, как кольцевой. Для ускорения процесса закалки ш нашем заводе скшструяровак здшючкый стакок-аэтомат с иневмаггачестжс упрвяле-шеи процесса1 закалш и дщжешщ шло-вияок индуктора. При этом нагрев одаоЙ из 1Э шеек шла ©едут одновременно с охлаждением соседней, уже нагретой шейки., Это сокращает ссроцесс закалю* ®сек> вала до 1 ашнута 4о секунд, Сташк «ри-«кэдатюя » действие нажатием ашошси я включается автоматически после окончания йакалки шла. Кроме закдлш деталей, тош высокой частоты находят себе «фшенеиие т автозаводе и для других целей, например для производства местного «агрева, для разного вида пцйзш ш т. Высококачественная закалка сэкономила много ©ремеш и дала возможность автома-тазировать процесс, вкдючна его в шток механической обработки деталей. АЛЛУ РГО В Инж. А. АССОНОВ Многие слышали о существовании се-.рого, белого и1 ковкого чугуна; то мало кто знает, какая между яоддо разница. Серый чугун хрупок, но аэсе же поддается некоторой механической обработке. Зато белый чугун, благодаря наличию в нем зерен особого соединения, железа с углеродом, называемого цементитом» слишком хрупок для механической обработки. Однако если деталь, отлитую из белого чугуш, подвергнуть отжигу, то зерна цементита распадутся ка углерод и железо. Но механические свойства чугуна зависят не только от его состава. В отожженном белом чугуне )зерка железа я углерода значительно мельче, чем в сером чугуне. И* от этого отожженный чугун становится еще более шрзкйм, чем серый, к уже довольно легко поддаете» механической обработке, Поэтому его и называют «коб-ким». Итак, ковкий чугун — это белый чугун, подвергнутый отжигу. Однако процесс такого отжига очень длителен, и понадобилось около 200 лет экшершевтировамия, чтобы довеет срок -превращения белого чугуна в ковкий с 300 до 40—50 часов, Великая отечественная война потребовала значительного сокращения длительности этого процесса. Успешные опыты по ускорению получения ковкого чугуна начались «а автозаводе «мен» Сталина' в 1942 году. Специальными (последованишн .было установлено, что быстрое разрушение зерен цементита во ©рем» отжига зависит от ко личества так! называемые «центров графн-тизации» в белом чугуне* то есть от; частичек чистого углерода. Вокруг них собираются частички углерода, . выделяющиеся при распаде цементита. Оказалось, далее, что образованию таких центров графитяза-цш способствуют предварительный нагрев отливок ш белого чугута до темшратуры выше 950°С ш быстрое т охлаждение в •воде «ли масле. Подсчет, ©роизведевдшгй при «сследова-тт структуры под | микроскопом; «показал, что если в белом чугуне на I см* содержится! всего несколько сотен центров гра-фитизацик, то после (натрева и быстрого охлаждения число этих) центров достигает 25 тысяч. При (наличии: 25 тысяч центров в кубическом сантиметре вместо нескольких сот Ькорее будет происходить распад зерей цементита. Такш образом, если (процесс отжига белого чугуна разбить яа две фазы? подо-грев и быстрое охлаждение» затем отжиг, та. длительность процесса5 сократятся, как выяснилось, • b два раза, до 18—-24 часов. Op® очень * редком охлайдаида (процесс протекает в' течение 12—15 часов, (включая б—-б ча£ов, (потраченных на. «предварктель-ашй подогрев деталей* До последнего времени шйлучхшт асов-ким чугуном считался амерада&ошй. Со* ■ветские инженеры создали новый метод получения ковкого чугуна, механические свойства которого выше шеретааяского, а ^процесс его получения короче. Инж. В. СМИРНОВ Каким бы путем ни производились изготовление и обработка деталей, нельзя работать без контроля технологического процесса и не зная химического состава материалам Обычный химический метод анализа требует затраты большого количества дефицитных реактивов, рабочей силы,- а главное—он очень дли гелей. О неправильном составе металла нередко узнают уже после того, когда поздно влиять на процесс изготовления деталей. лять состав- Солнца с такой же легкостью, как я состав пробы металла или сослав светящейся» смеси в трассирующей иуле. Напомним, что при помощи спектрального анализа гелий шл открыт на Солнце прежде, чем его иашл» на' Земле. СВЕТИ ВЕЩЕСТВО тшо крон ХРОМ " 0/01% ХРОМ ~ 0*03%хром - 005% хром-007% хром-0,1% 5 ИП Существует ряд методов быстрого, так называемого экспресс-анализа, т т один из них не может {поспорить с быстротой и* точностью спектрального анализа. Этот метод позволяет определять тысячные доли процента примесей любого элемента в металлах* исследовать состав руды и т. о При спектральном анализе отпадают весьма трудоемкие операции по химической) и мехадаческой обработкам исследуемой йробы. ? Спектральный анализ позволяет опредс По интенсивности спектральных линий, характерных для каждого элемента, можно судить о процентном составе сплцва. Чем больше хрома содержится в стали, тем ярче, интенсивнее становятся егЬ линии. Но при всезе неоспоримых) достоинствах этого метода применение спектрального анализа в практической) работе было ограничено до последнего времени тем, что это был качественный, а не количественный анализ* Можно было в исследуемой стали открыты даже следы находящихся1 в ней элементов,, «о установить, -в каком количестве они входят в сталь» химик не имел возможности. А металлургу прежде всего необходимо знать, сколько процентов то-го или иного вещества содержится' в стали* До двадцатых годов крупнейшие физики и химики считали* что спектру, излучаемому веществом, вообще нельзя' производить количественное определение его состава. При этом указывалось, что яркость спектральных- линий» по которым судят о наличии того иж иного элемента, зависит не только от процентного содержания определенного элемента* ко и of условий горения источника) излучения. А эти условияр —температура шкала, на*-рример — очень изменчивы m по-разному рт-ражаются на спектре элементов. Незначительное изменение температуры может привести к такому сильному увеличению яркости спектральных! линий, что при малок содержании одного металла его линии окажутся очень заметными' и, наоборот, значительная примесь другого металла станет ©ри тезе !же условиях едва заметной Существуют и другие условия, в еще большей степени; влияющие «а яркость* спектральных* линий. Однако многочисленные исследования н опыты, проводимые с 1925 года, постепенно доказали возможность количественного спектрального анализа. Удалось построить приборы, которые обеспечивают , постоянные, стандартные условия накал* исследуемого образца. |