Техника - молодёжи 1972-07, страница 18

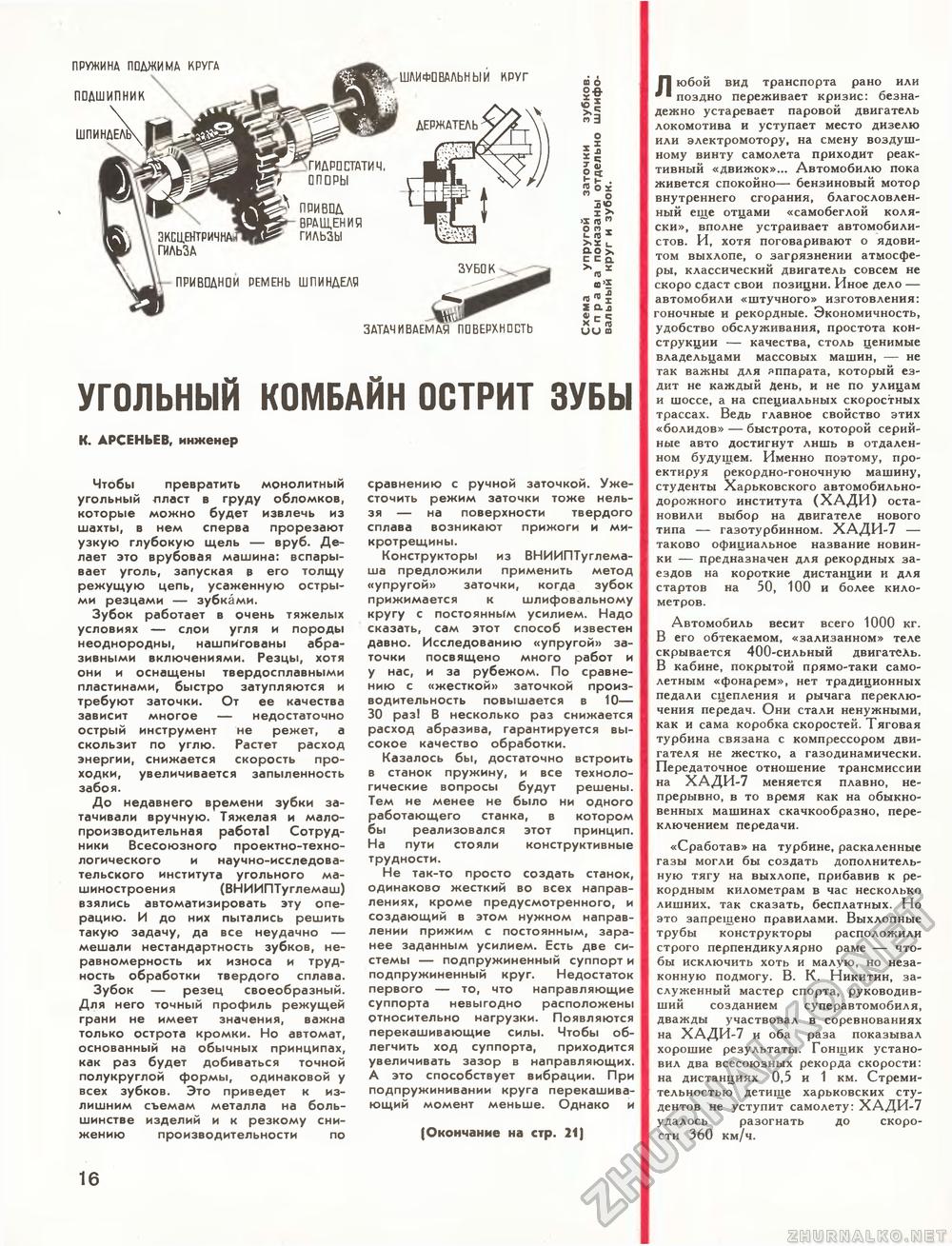

ПРУЖИНА ПОДЖИМА КРУГА ПОДШИПНИК ШЛИФОВААЬНЫИ КРУГ ЗАТАЧИВАЕМАЯ ПОВЕРХНОСТЬ УГОЛЬНЫЙ КОМБАЙН ОСТРИТ ЗУБЫ К. АРСЕНЬЕВ, инженер Чтобы превратить монолитный угольный пласт в груду обломков, которые можно будет извлечь из шахты, в нем сперва прорезают узкую глубокую щель — вруб. Делает это врубовая машина: вспарывает уголь, запуская в его толщу режущую цепь, усаженную острыми резцами — зубками. Зубок работает в очень тяжелых условиях — слои угля и породы неоднородны, нашпигованы абразивными включениями. Резцы, хотя они и оснащены твердосплавными пластинами, быстро затупляются и требуют заточки. От ее качества зависит многое — недостаточно острый инструмент не режет, а скользит по углю. Растет расход энергии, снижается скорость проходки, увеличивается запыленность забоя. До недавнего времени зубки затачивали вручную. Тяжелая и малопроизводительная работа! Сотрудники Всесоюзного проектно-техно-логического и научно-исследовательского института угольного машиностроения (ВНИИПТуглемаш) взялись автоматизировать эту операцию. И до них пытались решить такую задачу, да все неудачно — мешали нестандартность зубков, неравномерность их износа и трудность обработки твердого сплава. Зубок — резец своеобразный. Для него точный профиль режущей грани не имеет значения, важна только острота кромки. Но автомат, основанный на обычных принципах, как раз будет добиваться точной полукруглой формы, одинаковой у всех зубков. Это приведет к излишним съемам металла на большинстве изделий и к резкому снижению производительности по сравнению с ручной заточкой. Ужесточить режим заточки тоже нельзя — на поверхности твердого сплава возникают прижоги и микротрещины. Конструкторы из ВНИИПТуглема-ша предложили применить метод «упругой» заточки, когда зубок прижимается к шлифовальному кругу с постоянным усилием. Надо сказать, сам этот способ известен давно. Исследованию «упругой» заточки посвящено много работ и у нас, и за рубежом. По сравнению с «жесткой» заточкой производительность повышается в 10— 30 раз! В несколько раз снижается расход абразива, гарантируется высокое качество обработки. Казалось бы, достаточно встроить в станок пружину, и все технологические вопросы будут решены. Тем не менее не было ни одного работающего станка, в котором бы реализовался этот принцип. На пути стояли конструктивные трудности. Не так-то просто создать станок, одинаково жесткий во всех направлениях, кроме предусмотренного, и создающий в этом нужном направлении прижим с постоянным, заранее заданным усилием. Есть две системы — подпружиненный суппорт и подпружиненный круг. Недостаток первого — то, что направляющие суппорта невыгодно расположены относительно нагрузки. Появляются перекашивающие силы. Чтобы облегчить ход суппорта, приходится увеличивать зазор в направляющих. А это способствует вибрации. При подпружинивании круга перекашивающий момент меньше. Однако и (Окончание на стр. 21) П юбой вид транспорта рано или "поздно переживает кризис: безнадежно устаревает паровой двигатель локомотива и уступает место дизелю или электромотору, на смену воздушному винту самолета приходит реактивный «движок»... Автомобилю пока живется спокойно— бензиновый мотор внутреннего сгорания, благословленный еще отцами «самобеглой коляски», вполне устраивает автомобилистов. И, хотя поговаривают о ядовитом выхлопе, о загрязнении атмосферы, классический двигатель совсем не скоро сдаст свои позиции. Иное дело — автомобили «штучного» изготовления: гоночные и рекордные. Экономичность, удобство обслуживания, простота конструкции — качества, столь ценимые владельцами массовых машин, — не так важны для яппарата, который ездит не каждый День, и не по улицам и шоссе, а на специальных скоростных трассах. Ведь главное свойство этих «болидов» — быстрота, которой серийные авто достигнут лишь в отдаленном будущем. Именно поэтому, проектируя рекордно-гоночную машину, студенты Харьковского автомобильно-дорожного института (ХАДИ) остановили выбор на двигателе нового типа — газотурбинном. ХАДИ-7 — таково официальное название новинки — предназначен для рекордных заездов на короткие дистанции и для стартов на 50, 100 и более километров. Автомобиль весит всего 1000 кг. В его обтекаемом, «зализанном» теле скрывается 400-сильный двигатель. В кабине, покрытой прямо-таки самолетным «фонарем», нет традиционных педали сцепления и рычага переключения передач. Они стали ненужными, как и сама коробка скоростей. Тяговая турбина связана с компрессором двигателя не жестко, а газодинамически. Передаточное отношение трансмиссии на ХАДИ-7 меняется плавно, непрерывно, в то время как на обыкновенных машинах скачкообразно, переключением передачи. «Сработав» на турбине, раскаленные газы могли бы создать дополнительную тягу на выхлопе, прибавив к рекордным километрам в час несколько лишних, так сказать, бесплатных. Но это запрещено правилами. Выхлопные трубы конструкторы расположили строго перпендикулярно раме — чтобы исключить хоть и малую, но незаконную подмогу. В. К. Никитин, заслуженный мастер спорта, руководивший созданием суперавтомобиля, дважды участвовал в соревнованиях на ХАДИ-7 и оба раза показывал хорошие результаты. Гонщик установил два всесоюзных рекорда скорости: на дистанциях 0,5 и 1 км. Стремительностью детище харьковских студентов не уступит самолету: ХАДИ-7 удалось разогнать до скорости 360 км/ч. 16 |