Техника - молодёжи 1964-06, страница 40

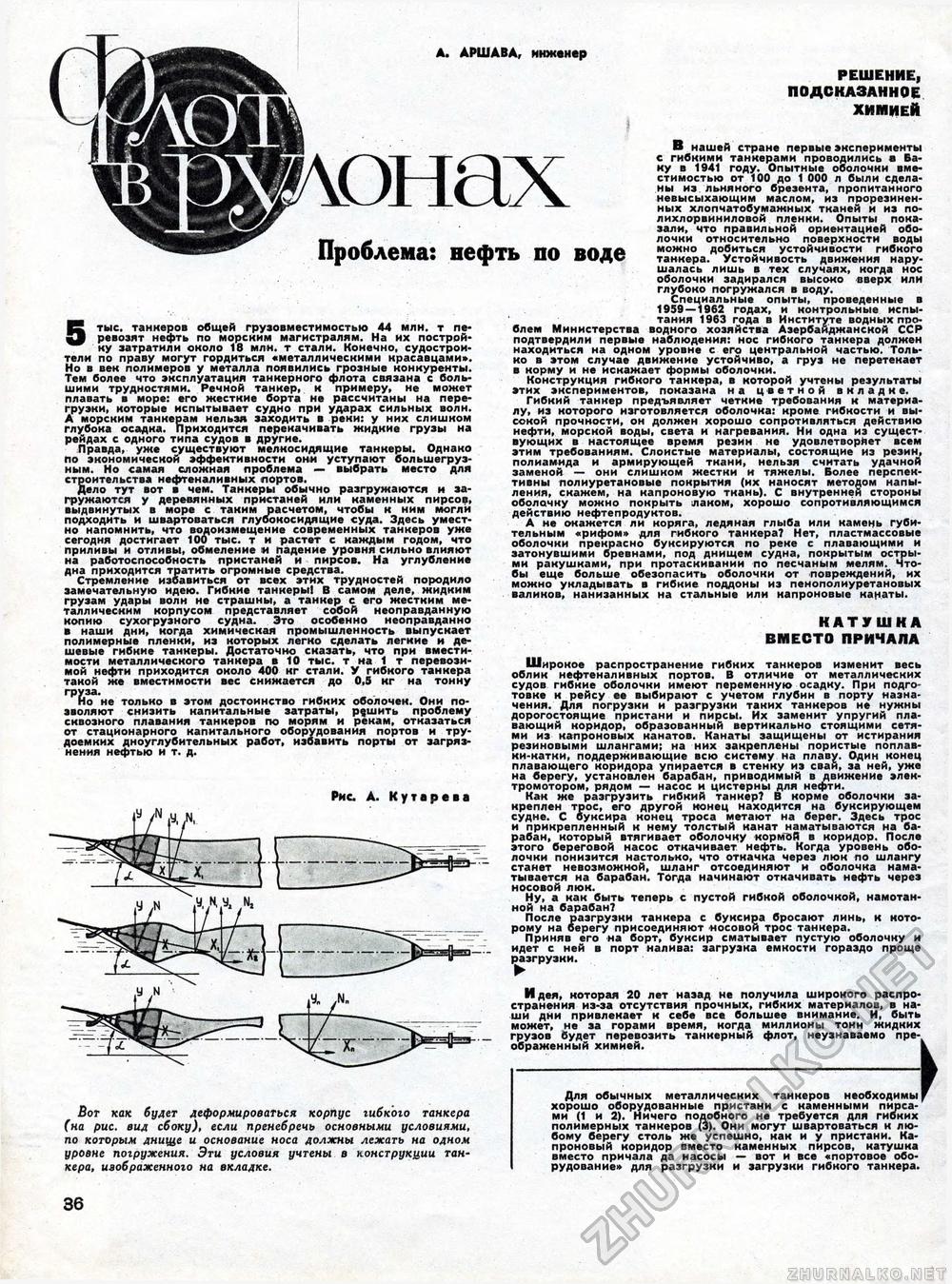

А. АРШАВА, инженер РЕШЕНИЕ, ПОДСКАЗАННОЕ ХИМИЕЙ Проблема: нефть по воде 5 тыс. танкеров общей грузовместимостью 44 млн. т перевозят нефть по морским магистралям. На их постройку затратили около 18 млн. т стали. Конечно, судостроители по праву могут гордиться «металлическими красавцами». Но в век полимеров у металла появились грозные конкуренты. Тем более что эксплуатация танкерного флота связана с большими трудностями. Речной танкер, к примеру, не может плавать в море: его жесткие борта не рассчитаны на перегрузки, которые испытывает судно при ударах сильных волн. А морским танкерам нельзя заходить в реки: у них слишком глубока осадка. Приходится перекачивать жидкие грузы на рейдах с одного типа судов в другие. Правда, уже существуют мелкосидящие танкеры. Однако по экономической эффективности они уступают большегрузным. Но самая сложная проблема — выбрать место для строительства нефтеналивных портов. Дело тут вот в чем. Танкеры обычно разгружаются и загружаются у деревянных пристаней или каменных пирсов, выдвинутых в море с таким расчетом, чтобы к ним могли подходить и швартоваться глубокосидящие суда. Здесь уместно напомнить, что водоизмещение современных танкеров уже сегодня достигает 100 тыс. т и растет с каждым годом, что приливы и отливы, обмеление м Падение уровня сильно влияют на работоспособность пристаней и пирсов. На углубление дна приходится тратить огромные средства. Стремление избавиться от всех этих трудностей породило замечательную идею. Гибкие танкеры! В самом деле, жидким грузам удары волн не страшны, а танкер с его жестким металлическим корпусом представляет собой неоправданную копию сухогрузного судна. Это особенно неоправданно в наши дни, когда химическая промышленность выпускает полимерные пленки, из которых легко сделать легкие и дешевые гибкие танкеры. Достаточно сказать, что при вместимости металлического танкера в 10 тыс. т на 1 т перевозимой нефти приходится около 400 кг стали. У гибкого танкера такой же вместимости вес снижается до 0,5 кг на тонну не только в этом достоинство гибких оболочек. Они позволяют снизить капитальные затраты, решить проблему сквозного плавания танкеров по морям и рекам, отказаться от стационарного капитального оборудования портов и трудоемких дноуглубительных работ, избавить порты от загрязнения нефтью и т. д. В нашей стране первые эксперименты с гибкими танкерами проводились а Баку в 1941 году. Опытные оболочки вместимостью от 100 до 1 000 л были сделаны из Льняного брезента, пропитанного невысыхающим маслом, из прорезиненных хлопчатобумажных тканей и из полихлорвиниловой пленки. Опыты показали, что правильной ориентацией оболочки относительно поверхности воды можно добиться устойчивости гибкого танкера. Устойчивость движения нарушалась лишь в тех случаях, когда нос оболочки задирался высоко вверх или глубоко погружался в воду. Специальные опыты, проведенные в 1959 — 1962 годах, и контрольные испытания 1963 года в Институте водных проблем Министерства водного хозяйства Азербайджанской ССР подтвердили первые наблюдения: нос гибкого танкера должен находиться на одном уровне с его центральной частью. Только в этом случае движение устойчиво, а груз не перетекает в корму и не искажает формы оболочки. Конструкция гибкого танкера, в которой учтены результаты этих экспериментов, показана на цветной вкладке. Гибкий танкер предъявляет четкие требования к материалу, из которого изготовляется оболочка: кроме гибкости и высокой прочности, он должен хорошо сопротивляться действию нефти, морской воды, света и нагревания. Ни одна из существующих в настоящее время резин не удовлетворяет всем этим требованиям. Слоистые материалы, состоящие из резин, полиамида и армирующей ткани, нельзя считать удачной заменой — они слишком жестки и тяжелы. Более перспективны полиуретановые покрытия (их наносят методом напыления, скажем, на капроновую ткань). С внутренней стороны оболочку можно покрыть лаком, хорошо сопротивляющимся действию нефтепродуктов. А не окажется ли коряга, ледяная глыба или камень губительным «рифом» для гибкого танкера7 Нет, пластмассовые оболочки прекрасно буксируются по реке с плавающими и затонувшими бревнами, под днищем судна, понрытым острыми ракушками, при протаскивании по песчаным мелям. Чтобы еще больше обезопасить оболочки от повреждений, их можно укладывать в гибкие поддоны из пенополиуретановых валиков, нанизанных на стальные или капроновые канаты. КАТУШКА ВМЕСТО ПРИЧАЛА Широкое распространение гибких танкеров изменит весь облик нефтеналивных портов. В отличие от металлических судов гибкие оболочки имеют переменную осадку. При подготовке к рейсу ее выбирают с учетом глубин в порту назначения. Для погрузки и разгрузки таких танкеров не нужны дорогостоящие пристани и пирсы. Их заменит упругий плавающий коридор, образованный вертикально стоящими сетями из капроновых канатов. Канаты защищены от истирания резиновыми шлангами; на них закреплены пористые поплавки-катки, поддерживающие всю систему на плаву. Один конец плавающего коридора упирается в стенку из сваи, за ней, уже на берегу, установлен барабан, приводимый в движение электромотором, рядом — насос и цистерны для нефти. Как же разгрузить гибкий танкер? В корме оболочки закреплен трос, его другой конец находится на буксирующем судне. С буксира конец троса метают на берег. Здесь трос и прикрепленный к нему толстый канат наматываются на барабан, который втягивает оболочку кормой в коридор. После этого береговой насос откачивает нефть. Когда уровень оболочки понизится настолько, что откачка через люк по шлангу станет невозможной, шланг отсоединяют и оболочка наматывается на барабан. Тогда начинают откачивать нефть через носовой люк. Ну, а как быть теперь с пустой гибкой оболочкой, намотанной на барабан? После разгрузки танкера с буксира бросают линь, к которому на берегу присоединяют носовой трос танкера. Приняв его на борт, буксир сматывает пустую оболочку и идет с ней в порт налива: загрузка емкости гораздо проще разгрузки. Вот как будет деформироваться корпус гибкого танкера (на рис. вид сбоку), если пренебречь основными условиями, по которым днище и основание носа должны лежать на одном уровне погружения. Эти условия учтены в конструкции танкера, изображенного на вкладке. Идея, которая 20 лет назад не получила широкого распространения из-за отсутствия прочных, гибких материалов, в наши дни привлекает к себе все большее внимание. И, быть может, не за горами время, когда миллионы тонн жидких грузов будет перевозить танкерный флот, неузнаваемо преображенный химией. Для обычных металлических танкеров необходимы хорошо оборудованные пристани с каменными пирсами (1 и 2). Ничего подобного не требуется для гибких полимерных танкеров (3). Они могут швартоваться к любому берегу столь же успешно, как и у пристани. Капроновый коридор Вместо каменных пирсов, катушка вместо причала да насосы — вот и все «портовое оборудование» для разгрузки и загрузки гибкого таннера. > 36 |