Техника - молодёжи 1977-11, страница 19

Здесь теперь нет деления на «свое» и «чужое». Конструкторы проектируют станки для своего завода; производственники и технологи создают модели, строят испытательные стенды, внедряют новые поточные линии для осуществления проектов собственного конструкторского коллектива. Неудивительно, что путь от кульмана до поточной линии новый станок проходит в необычно короткие сроки — за один-полтора года. Знакомлюсь с одним из умельцев Платонова. Александр Литвин — токарь 5-го разряда, член заводского комитета ВЛКСМ, ему 25 лет, из которых семь лет прошло на заводе. За это время окончил политехнический техникум, отслужил в армии и вернулся в экспериментальный. Работать Литвин может на любых станках. Наблюдаю, как бережно укрепил Александр прут-болванку из особо прочной стали, обточил до нужного размера, обработал мягкий хвостовик и стал по шаблону нарезать первый кольцевой зуб: сначала начерно, потом другим резцом начи- 16—17 часов, — говорит Литвин. — Долго. Требует она ювелирной работы: это «негатив» будущей детали, с помощью которого можно будет штамповать их тысячи. СТАНОК ЗАМЕНЯЕТ ЛИНИЮ Действительно, огромна производительность протяжных станков К примеру, обработка сложного профиля на обычных станках занимает 1,5—2 часа, а протяжкой за это время делают 200, 300 и даже 500 таких же деталей! Высокая производительность здесь достигается за счет совмещения многих процессов и рабочих ходов в один ход, а также за счет большой скорости резания. На новых станках скорость колеблется от 1 до 12 метров в минуту. Значит, в среднем при длине детали в 1 м рабочий ход продолжается 6—8 с, если же деталь короткая — долю секунды. Зато вспомогательные операции — подвинуть, подать, зажать деталь — занимают порой целую минуту. Именно здесь, на вспомогательных операциях, кроется резерв увеличе- шесть хонинговальных. При этом производительность увеличилась вдвое. Обработка автомобильных шатунов и крышек обычно требует применения токарных, фрезерных, шлифовальных, расточных, сверлильных и других станков. На КамАЗе целую линию таких станков заменяет один протяжной. Чтобы сделать выемки под коленчатый вал в блоке цилиндров, требуется по меньшей мере 1000 ходов обычного инструмента. Протяжной станок делает все это с большей точностью за один ход. Но главное, к чему стремятся станкостроители, — качество, высокая точность. Как они достигаются? Главный конструктор СКБ С. Ф. Гле-ков дает разъяснения по некоторым конструктивным особенностям станков. Взгляните на эту протяжку: каждому ее резцу задана своя оптимальная геометрия. По верхнему слою металла, по корке, работает первая группа зубьев. Их геометрия, угол наклона, высота подачи учитывают структуру именно этого слоя металла. За ними — группа зубьев чистовой обработки. Для них

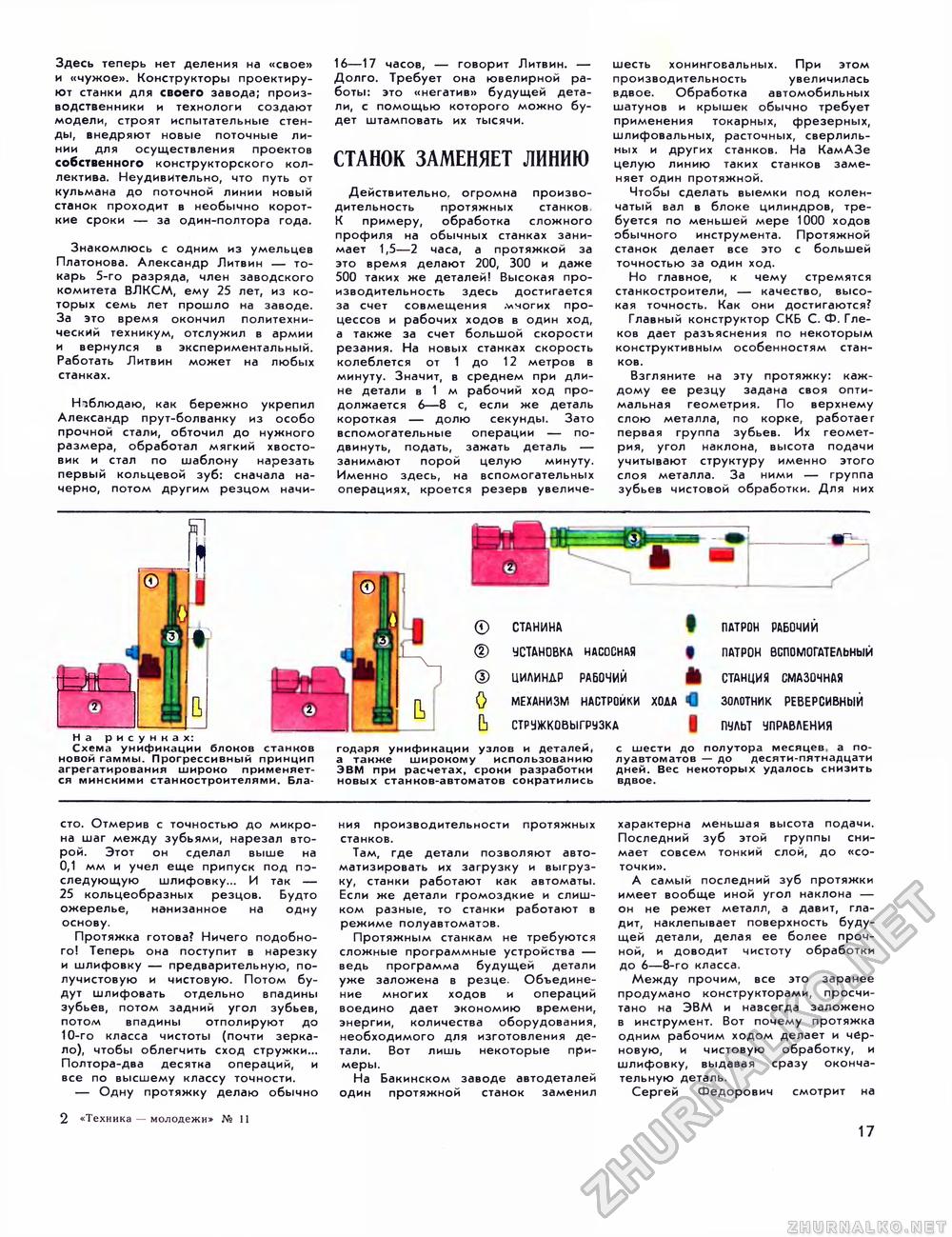

годаря унификации узлов и деталей, с шести до полутора месяцев а по- а также широкому использованию луавтоматов — до десяти-пятнадцати ЭВМ при расчетах, сроки разработки дней. Вес некоторых удалось снизить новых станков-автоматов сократились вдвое. На рисунках: Схема унификации блоков станков новой гаммы. Прогрессивный принцип агрегатирования широко применяется минскими станкостроителями. Бла годаря унификации узлов и деталей, с шести до полутора месяцев а по- а также широкому использованию луавтоматов — до десяти-пятнадцати ЭВМ при расчетах, сроки разработки дней. Вес некоторых удалось снизить новых станков-автоматов сократились вдвое. сто. Отмерив с точностью до микрона шаг между зубьями, нарезал второй. Этот он сделал выше на 0,1 мм и учел еще припуск под последующую шлифовку... И так — 25 кольцеобразных резцов. Будто ожерелье, нанизанное на одну основу. Протяжка готова? Ничего подобного! Теперь она поступит в нарезку и шлифовку — предварительную, получистовую и чистовую. Потом будут шлифовать отдельно впадины зубьев, потом задний угол зубьев, потом впадины отполируют до 10-го класса чистоты (почти зеркало), чтобы облегчить сход стружки... Полтора-два десятка операций, и все по высшему классу точности. — Одну протяжку делаю обычно ния производительности протяжных станков. Там, где детали позволяют автоматизировать их загрузку и выгрузку, станки работают как автоматы. Если же детали громоздкие и слишком разные, то станки работают в режиме полуавтоматов. Протяжным станкам не требуются сложные программные устройства — ведь программа будущей детали уже заложена в резце. Объединение многих ходов и операций воедино дает экономию времени, энергии, количества оборудования, необходимого для изготовления детали. Вот лишь некоторые примеры. На Бакинском заводе автодеталей один протяжной станок заменил характерна меньшая высота подачи. Последний зуб этой группы снимает совсем тонкий слой, до «со-точки». А самый последний зуб протяжки имеет вообще иной угол наклона — он не режет металл, а давит, гладит, наклепывает поверхность будущей детали, делая ее более прочной, и доводит чистоту обработки до 6—8-го класса. Между прочим, все это заранее продумано конструкторами, просчитано на ЭВМ и навсегда заложено в инструмент. Вот почему протяжка одним рабочим ходом делает и чёр-новую, и чистовую обработку, и шлифовку, выдавая сразу окончательную деталь. Сергей Федорович смотрит на 2 «Техника — молодежи» № 11 17 |