Техника - молодёжи 1988-09, страница 15

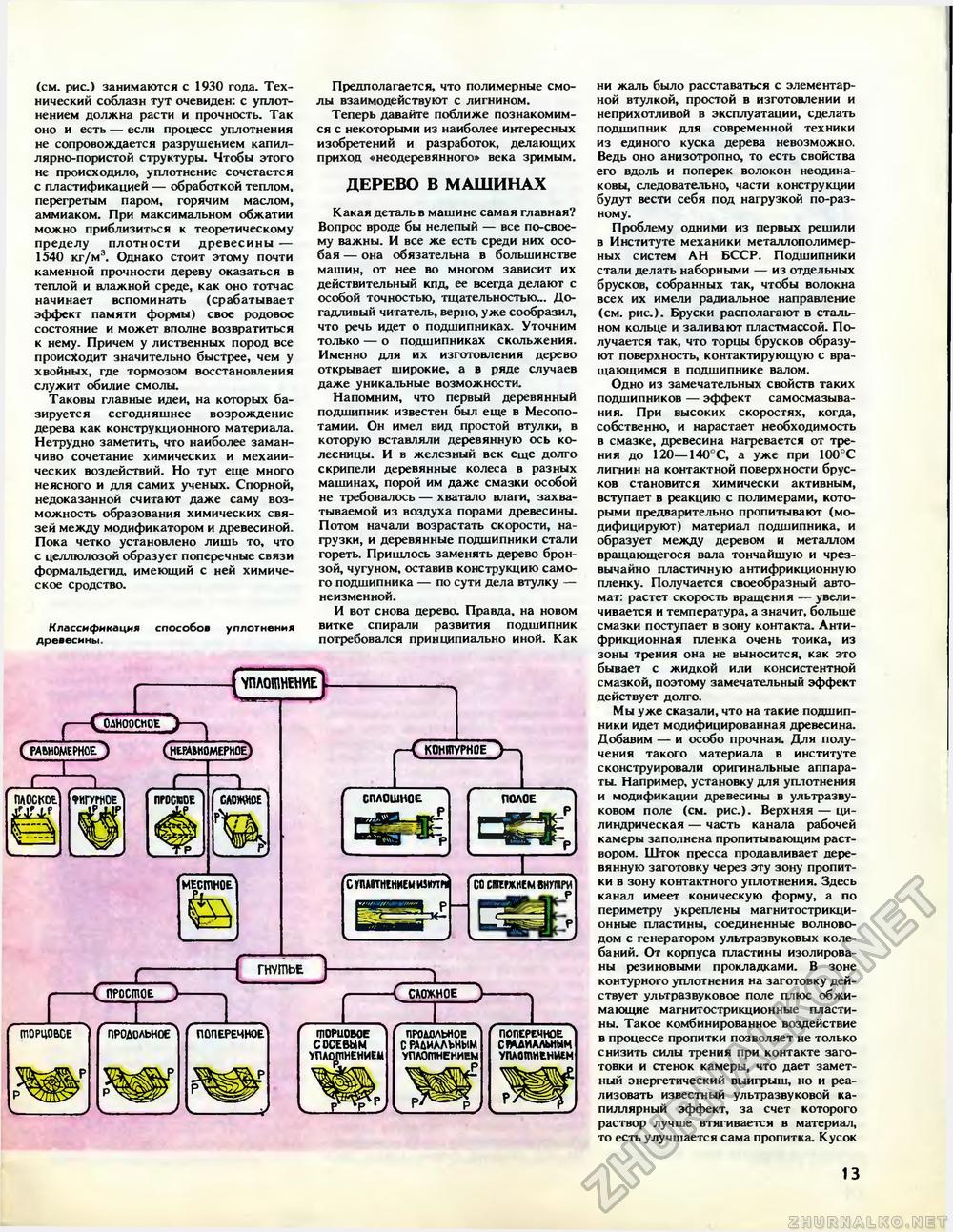

(см. рис.) занимаются с 1930 года. Технический соблазн тут очевиден: с уплотнением должна расти и прочность. Так оно и есть — если процесс уплотнения не сопровождается разрушением капиллярно-пористой структуры. Чтобы этого не происходило, уплотнение сочетается с пластификацией — обработкой теплом, перегретым паром, горячим маслом, аммиаком. При максимальном обжатии можно приблизиться к теоретическому пределу плотности древесины — 1540 кг/м3. Однако стоит этому почти каменной прочности дереву оказаться в теплой и влажной среде, как оно тотчас начинает вспоминать (срабатывает эффект памяти формы) свое родовое состояние и может вполне возвратиться к нему. Причем у лиственных пород все происходит значительно быстрее, чем у хвойных, где тормозом восстановления служит обилие смолы. Таковы главные идеи, на которых базируется сегодняшнее возрождение дерева как конструкционного материала. Нетрудно заметить, что наиболее заманчиво сочетание химических и механических воздействий. Но тут еще много неясного и для самих ученых. Спорной, недоказанной считают даже саму возможность образования химических связей между модификатором и древесиной. Пока четко установлено лишь то, что с целлюлозой образует поперечные связи формальдегид, имеющий с ней химическое сродство. Классификация способов уплотнения древесины. Предполагается, что полимерные смолы взаимодействуют с лигнином. Теперь давайте поближе познакомимся с некоторыми из наиболее интересных изобретений и разработок, делающих приход «неодеревянного» века зримым. ДЕРЕВО В МАШИНАХ Какая деталь в машине самая главная? Вопрос вроде бы нелепый — все по-своему важны. И все же есть среди них особая — она обязательна в большинстве машин, от нее во многом зависит их действительный кпд, ее всегда делают с особой точностью, тщательностью... Догадливый читатель, верно, уже сообразил, что речь идет о подшипниках. Уточним только — о подшипниках скольжения. Именно для их изготовления дерево открывает широкие, а в ряде случаев даже уникальные возможности. Напомним, что первый деревянный подшипник известен был еще в Месопотамии. Он имел вид простой втулки, в которую вставляли деревянную ось колесницы. И в железный век еще долго скрипели деревянные колеса в разных машинах, порой им даже смазки особой не требовалось — хватало влаги, захватываемой из воздуха порами древесины. Потом начали возрастать скорости, нагрузки, и деревянные подшипники стали гореть. Пришлось заменять дерево бронзой, чугуном, оставив конструкцию самого подшипника — по сути дела втулку — неизменной. И вот снова дерево. Правда, на новом витке спирали развития подшипник потребовался принципиально иной. Как СШПНЕНИЕЫИМЛИ

-С СЛОЖНОЕ пгсршвое С ОСЕВЫМ УПАОГПНЕНИСМ Р ПРОАЯЛЬНОЕ С РАЬИАЛЬНЫМ УП «ЖЖЕНИЕМ Р ПОПЕРЕЧНОЕ С РАДИАЛЬНЫМ уплотнением ни жаль было расставаться с элементарной втулкой, простой в изготовлении и неприхотливой в эксплуатации, сделать подшипник для современной техники из единого куска дерева невозможно. Ведь оно анизотропно, то есть свойства его вдоль и поперек волокон неодинаковы, следовательно, части конструкции будут вести себя под нагрузкой по-разному. Проблему одними из первых решили в Институте механики металлополимер-ных систем АН БССР. Подшипники стали делать наборными — из отдельных брусков, собранных так, чтобы волокна всех их имели радиальное направление (см. рис.). Бруски располагают в стальном кольце и заливают пластмассой. Получается так, что торцы брусков образуют поверхность, контактирующую с вращающимся в подшипнике валом. Одно из замечательных свойств таких подшипников — эффект самосмазывания. При высоких скоростях, когда, собственно, и нарастает необходимость в смазке, древесина нагревается от трения до 120—140°С, а уже при 100°С лигнин на контактной поверхности брусков становится химически активным, вступает в реакцию с полимерами, которыми предварительно пропитывают (модифицируют) материал подшипника, и образует между деревом и металлом вращающегося вала тончайшую и чрезвычайно пластичную антифрикционную пленку. Получается своеобразный автомат: растет скорость вращения ■— увеличивается и температура, а значит, больше смазки поступает в зону контакта. Антифрикционная пленка очень тоика, из зоны трения она не выносится, как это бывает с жидкой или консистентной смазкой, поэтому замечательный эффект действует долго. Мы уже сказали, что на такие подшипники идет модифицированная древесина. Добавим — и особо прочная. Для получения такого материала в институте сконструировали оригинальные аппараты. Например, установку для уплотнения и модификации древесины в ультразвуковом поле (см. рис.). Верхняя — цилиндрическая — часть канала рабочей камеры заполнена пропитывающим раствором. Шток пресса продавливает деревянную заготовку через эту зону пропитки в зону контактного уплотнения. Здесь канал имеет коническую форму, а по периметру укреплены магнитострикци-онные пластины, соединенные волноводом с генератором ультразвуковых колебаний. От корпуса пластины изолированы резиновыми прокладками. В зоне контурного уплотнения на заготовку действует ультразвуковое поле плюс обжимающие магнитострикционные пластины. Такое комбинированное воздействие в процессе пропитки позволяет не только снизить силы трения при контакте заготовки и стенок камеры, что дает заметный энергетический выигрыш, но и реализовать известный ультразвуковой капиллярный эффект, за счет которого раствор лучше втягивается в материал, то есть улучшается сама пропитка. Кусок 13 |

|||||||||||